In sintesi, una fornace a resistenza a scatola è un forno ad alta temperatura che converte l'energia elettrica in calore. Utilizza elementi riscaldanti specializzati per raggiungere temperature precise all'interno di una camera ben isolata, rendendolo uno strumento fondamentale per laboratori, istituti di ricerca e contesti industriali.

Una fornace a resistenza a scatola è più di un semplice dispositivo di riscaldamento; è un ambiente controllato. Il suo valore fondamentale risiede nel suo design semplice e affidabile che fornisce temperature elevate uniformi per processi critici come la sinterizzazione dei materiali, l'analisi e il trattamento termico.

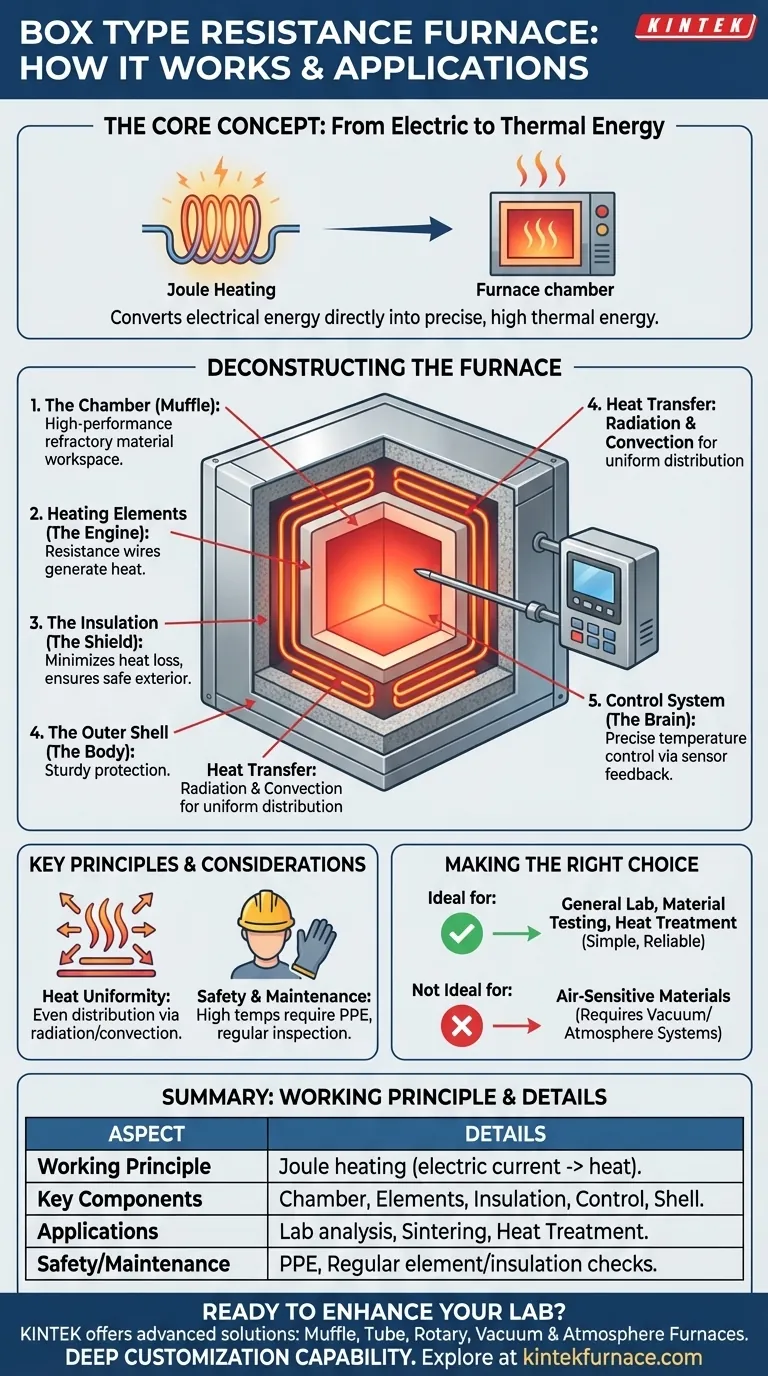

Come una fornace a resistenza genera calore

Il funzionamento di una fornace a scatola si basa su un principio fisico semplice ma potente. È un sistema chiuso progettato per generare, contenere e controllare il calore intenso con alta precisione.

Il principio del riscaldamento a resistenza

La fornace funziona secondo il principio del riscaldamento Joule. Quando una corrente elettrica passa attraverso un materiale con un'elevata resistenza elettrica, l'energia elettrica viene convertita direttamente in energia termica, o calore.

Questo è lo stesso principio fondamentale che fa scaldare le serpentine di un fornello elettrico o il filamento di una lampadina a incandescenza.

Il ruolo degli elementi riscaldanti

All'interno della camera della fornace, fili resistivi o altri elementi riscaldanti elettrici sono posizionati strategicamente. Questi componenti sono realizzati con materiali progettati per resistere a temperature estreme fornendo una resistenza elettrica costante.

Quando attivati, questi elementi si riscaldano in modo significativo, diventando la fonte primaria di energia termica per l'intera fornace.

Trasferimento del calore e uniformità

Il calore generato dagli elementi viene trasferito ai materiali all'interno della camera principalmente tramite radiazione termica e convezione. Il design isolato e a forma di scatola assicura che questo calore sia distribuito uniformemente, portando a un'elevata uniformità di temperatura in tutta la camera.

Scomporre la fornace a scatola: componenti chiave

Una fornace a scatola, a volte chiamata forno a muffola, è composta da diverse parti critiche che lavorano all'unisono. La comprensione di ogni componente rivela come raggiunge la sua funzione.

La camera della fornace (il nucleo)

Al centro c'è la camera della fornace, o "muffola", costruita con materiali refrattari ad alte prestazioni come la ceramica di allumina. Questo è lo spazio di lavoro dove i materiali vengono posizionati per il riscaldamento.

Gli elementi riscaldanti (il motore)

I fili resistivi sono tipicamente installati lungo le pareti interne della camera. Il loro attento posizionamento è essenziale per garantire che ogni parte della camera riceva calore uniforme.

Lo strato isolante (lo scudo)

Tra la camera interna del forno e il guscio esterno si trova uno spesso strato di isolamento, spesso realizzato in fibra di ossido di alluminio. Questo materiale è cruciale per due ragioni: minimizza la perdita di calore per mantenere alte temperature in modo efficiente e mantiene l'esterno del forno sufficientemente fresco per essere sicuro.

Il sistema di controllo (il cervello)

Un sistema avanzato di controllo della temperatura è il cervello della fornace. Consiste in un sensore di temperatura (come una termocoppia) all'interno della camera e un controller che legge i dati del sensore. Il controller accende e spegne gli elementi riscaldanti per mantenere con precisione il setpoint di temperatura definito dall'utente.

Il guscio esterno (il corpo)

L'intero assemblaggio è alloggiato all'interno di un robusto guscio metallico. Questo fornisce integrità strutturale, protegge i componenti interni e include spesso una porta per l'accesso e una porta o un camino per lo sfiato dei fumi.

Comprendere i compromessi e la sicurezza

Sebbene versatile e affidabile, la semplicità di una fornace a scatola standard comporta considerazioni e limitazioni specifiche.

Semplicità vs. processi avanzati

Il vantaggio principale di una fornace a scatola è il suo design semplice e robusto. Tuttavia, ciò significa che i modelli standard non sono dotati per processi che richiedono un'atmosfera controllata (ad esempio, argon o azoto) o un vuoto senza modifiche significative.

La sicurezza operativa è fondamentale

Questi forni operano a temperature estremamente elevate. Gli utenti devono attenersi rigorosamente ai protocolli di sicurezza del produttore, utilizzare dispositivi di protezione individuale (DPI) appropriati ed essere consapevoli dei rischi di ustioni.

Manutenzione per la longevità

Per garantire prestazioni e sicurezza continue, è necessaria un'ispezione regolare degli elementi riscaldanti, dell'isolamento e delle guarnizioni della porta. Nel tempo, gli elementi riscaldanti possono degradarsi e dovranno essere sostituiti.

Fare la scelta giusta per il tuo obiettivo

La scelta della fornace giusta dipende interamente dalla tua applicazione specifica.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico, il test dei materiali o i trattamenti termici di piccoli lotti: La semplicità, l'affidabilità e l'eccellente uniformità della temperatura di una fornace a resistenza a scatola la rendono una scelta ideale.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Una fornace a scatola standard è eccellente per la prototipazione, ma probabilmente richiederai sistemi di fornaci più grandi, automatizzati o continui per la produzione su vasta scala.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'aria: Una fornace a scatola standard non è adatta; è necessario utilizzare una fornace a vuoto specializzata o una fornace a tubo progettata per atmosfere controllate.

Comprendendo i suoi componenti principali e i principi operativi, puoi sfruttare efficacemente questo strumento fondamentale con precisione e sicurezza.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio di funzionamento | Riscaldamento Joule: la corrente elettrica attraverso elementi ad alta resistenza genera calore. |

| Componenti chiave | Camera (materiali refrattari), elementi riscaldanti, isolamento, sistema di controllo, guscio esterno. |

| Trasferimento di calore | Radiazione termica e convezione per una distribuzione uniforme della temperatura. |

| Applicazioni | Sinterizzazione dei materiali, trattamento termico, analisi in laboratori, ricerca e contesti industriali. |

| Sicurezza e manutenzione | Richiede DPI, ispezione regolare degli elementi e dell'isolamento; gli elementi potrebbero aver bisogno di sostituzione nel tempo. |

Pronto a migliorare le capacità del tuo laboratorio con una fornace affidabile ad alta temperatura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria