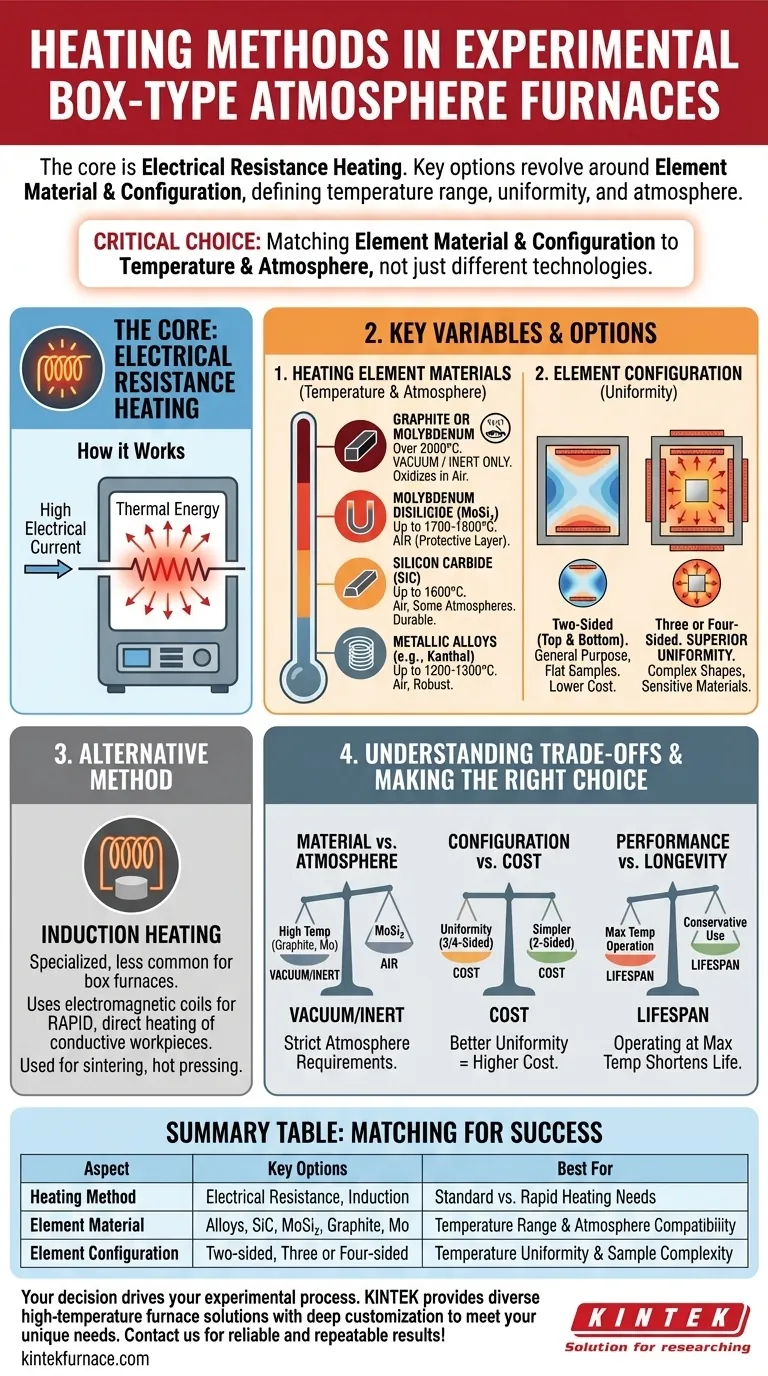

Alla base, le fornaci a scatola sperimentali ad atmosfera controllata si basano principalmente sul riscaldamento a resistenza elettrica. Le opzioni chiave non riguardano solo il metodo di riscaldamento in sé, ma il materiale utilizzato per gli elementi riscaldanti e la loro collocazione fisica all'interno della fornace, che insieme determinano l'intervallo di temperatura, l'uniformità e la compatibilità atmosferica.

La scelta più critica che farai non è tra tecnologie di riscaldamento fondamentalmente diverse, ma nell'abbinare il materiale dell'elemento riscaldante (es. grafite, molibdeno, SiC) e la sua configurazione (es. a due lati vs. a tre lati) ai tuoi requisiti specifici di temperatura e all'atmosfera di processo.

Il Metodo di Riscaldamento Principale: Resistenza Elettrica

Quasi tutte le fornaci a scatola ad atmosfera controllata standard operano utilizzando il principio della resistenza elettrica. Questo metodo è affidabile, controllabile e ben compreso.

Come Funziona il Riscaldamento a Resistenza

Il concetto è semplice: una corrente elettrica elevata viene fatta passare attraverso un materiale appositamente progettato con alta resistenza elettrica. Questa resistenza fa sì che il materiale, noto come elemento riscaldante, diventi estremamente caldo, e quindi irradia questa energia termica nella camera della fornace per riscaldare il tuo campione.

Materiali Comuni per gli Elementi Riscaldanti

Il materiale dell'elemento riscaldante è il singolo fattore più importante che determina la temperatura massima della fornace e la compatibilità atmosferica.

- Leghe Metalliche (es. Kanthal): Queste leghe ferro-cromo-alluminio sono comuni per applicazioni a bassa temperatura, tipicamente fino a 1200-1300°C. Sono robuste e funzionano bene in aria.

- Carburo di Silicio (SiC): Gli elementi in SiC sono utilizzati per lavori a temperature medie-alte, spesso fino a 1600°C. Sono durevoli e possono operare in aria e in alcune atmosfere controllate.

- Disilicuro di Molibdeno (MoSi₂): Questi sono lo standard per applicazioni a temperature molto elevate in aria, capaci di raggiungere 1700-1800°C. Formano uno strato protettivo di silice che previene l'ossidazione.

- Grafite o Molibdeno: Questi elementi sono utilizzati per temperature molto elevate (spesso oltre 2000°C) ma devono essere usati sottovuoto o in atmosfera inerte/riducente. Si ossideranno rapidamente e falliranno se utilizzati in aria ad alte temperature.

Comprendere le Configurazioni degli Elementi Riscaldanti

La posizione degli elementi riscaldanti all'interno della fornace ha un impatto diretto sull'uniformità della temperatura in tutta la camera.

Riscaldamento a Due Lati (Superiore e Inferiore)

In questa configurazione, gli elementi sono posizionati solo nella parte superiore e inferiore della camera di processo. Si tratta di un design più semplice ed economico, adatto per applicazioni generiche o per la lavorazione di campioni piatti dove una distribuzione verticale del calore è sufficiente.

Riscaldamento a Tre o Quattro Lati

Qui, gli elementi sono posizionati sui lati oltre che in alto e in basso. Questo crea un ambiente di riscaldamento più omogeneo, avvolgendo il campione nel calore da più direzioni.

Perché la Configurazione è Importante per l'Uniformità

Una configurazione di riscaldamento a tre o quattro lati riduce significativamente i gradienti termici e i "punti freddi" all'interno della fornace. Questa superiore uniformità di temperatura è fondamentale per processi che coinvolgono forme complesse, materiali sensibili o qualsiasi esperimento in cui ogni parte del campione deve essere esattamente alla stessa temperatura.

Metodo Alternativo: Riscaldamento a Induzione

Sebbene meno comune per le fornaci a scatola generiche, il riscaldamento a induzione è un metodo distinto utilizzato in sistemi più specializzati.

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza bobine elettromagnetiche per generare un campo magnetico potente e ad alta frequenza. Quando un materiale conduttivo (come un campione di metallo) viene posto all'interno di questo campo, induce correnti elettriche all'interno del materiale stesso, facendolo riscaldare rapidamente dall'interno verso l'esterno.

Quando Considerare l'Induzione

Questo metodo, spesso chiamato "riscaldamento a media frequenza", non è un'opzione standard per una tipica fornace a scatola. Viene utilizzato in fornaci specializzate per applicazioni come la sinterizzazione dei metalli o la pressatura a caldo, dove il riscaldamento diretto e rapido del pezzo conduttivo è l'obiettivo primario.

Comprendere i Compromessi

La scelta del sistema di riscaldamento giusto implica un equilibrio tra prestazioni, costi e vincoli operativi.

Materiale dell'Elemento vs. Atmosfera

Questo è il compromesso più critico. Elementi ad alta temperatura come grafite e molibdeno puro offrono prestazioni incredibili ma impongono un requisito rigoroso per il vuoto o un'atmosfera di gas inerte. L'uso in aria porterà a un fallimento immediato. Al contrario, elementi come MoSi₂ sono progettati specificamente per l'uso ad alta temperatura in aria.

Configurazione vs. Costo

Una fornace con riscaldamento a tre o quattro lati fornirà un'uniformità di temperatura superiore ma sarà più costosa di un modello a due lati. Gli elementi aggiuntivi, le connessioni di alimentazione e i sistemi di controllo aumentano il costo complessivo.

Prestazioni vs. Longevità

L'uso costante di qualsiasi elemento riscaldante alla sua massima temperatura nominale ne ridurrà la durata. Per una maggiore longevità e affidabilità, è consigliabile scegliere una fornace con una temperatura massima nominale che sia comodamente superiore alla tua temperatura operativa tipica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere interamente guidata dalle esigenze del tuo processo sperimentale.

- Se il tuo obiettivo principale è la massima uniformità di temperatura: Opta per una fornace con riscaldamento a tre o quattro lati per minimizzare i gradienti termici nel tuo campione.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura (sopra i 1600°C) in atmosfera d'aria: Dai priorità alle fornaci con elementi riscaldanti in disilicuro di molibdeno (MoSi₂).

- Se lavori sottovuoto o in atmosfera inerte a temperature molto elevate: Assicurati che il materiale dell'elemento riscaldante scelto, come grafite o molibdeno, sia specificato per quell'ambiente.

- Se il tuo obiettivo principale è la ricottura generica sotto i 1200°C: Una configurazione più semplice a due lati con elementi in lega metallica è spesso una soluzione affidabile ed economica.

In definitiva, abbinare il materiale dell'elemento riscaldante e la sua configurazione al tuo materiale specifico e al processo termico è la chiave per ottenere risultati sperimentali affidabili e ripetibili.

Tabella riassuntiva:

| Aspetto | Opzioni Chiave | Ideale per |

|---|---|---|

| Metodo di Riscaldamento | Resistenza Elettrica, Induzione | Esigenze di riscaldamento standard vs. rapido |

| Materiale dell'Elemento | Leghe Metalliche, SiC, MoSi₂, Grafite, Molibdeno | Intervallo di temperatura e compatibilità atmosferica |

| Configurazione dell'Elemento | A due lati, A tre o quattro lati | Uniformità della temperatura e complessità del campione |

Fai fatica a scegliere la configurazione di riscaldamento perfetta per i tuoi esperimenti? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni ottimali, longevità ed efficienza dei costi. Lascia che ti aiutiamo a ottenere risultati affidabili e ripetibili: contattaci oggi per discutere le tue necessità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio