Per scegliere il giusto elemento riscaldante in ceramica, è necessario valutare quattro fattori principali. Questi sono l'intervallo di temperatura operativa richiesta, le proprietà del materiale e la durata dell'elemento, i requisiti di potenza e l'efficienza, e il suo design fisico in relazione alla vostra applicazione specifica.

La scelta ottimale non è l'elemento più potente o più avanzato, ma quello le cui specifiche tecniche e il design fisico corrispondono più da vicino alle esigenze precise del vostro sistema. Una mancata corrispondenza in qualsiasi area chiave porta a inefficienza, guasto prematuro o prestazioni inadeguate.

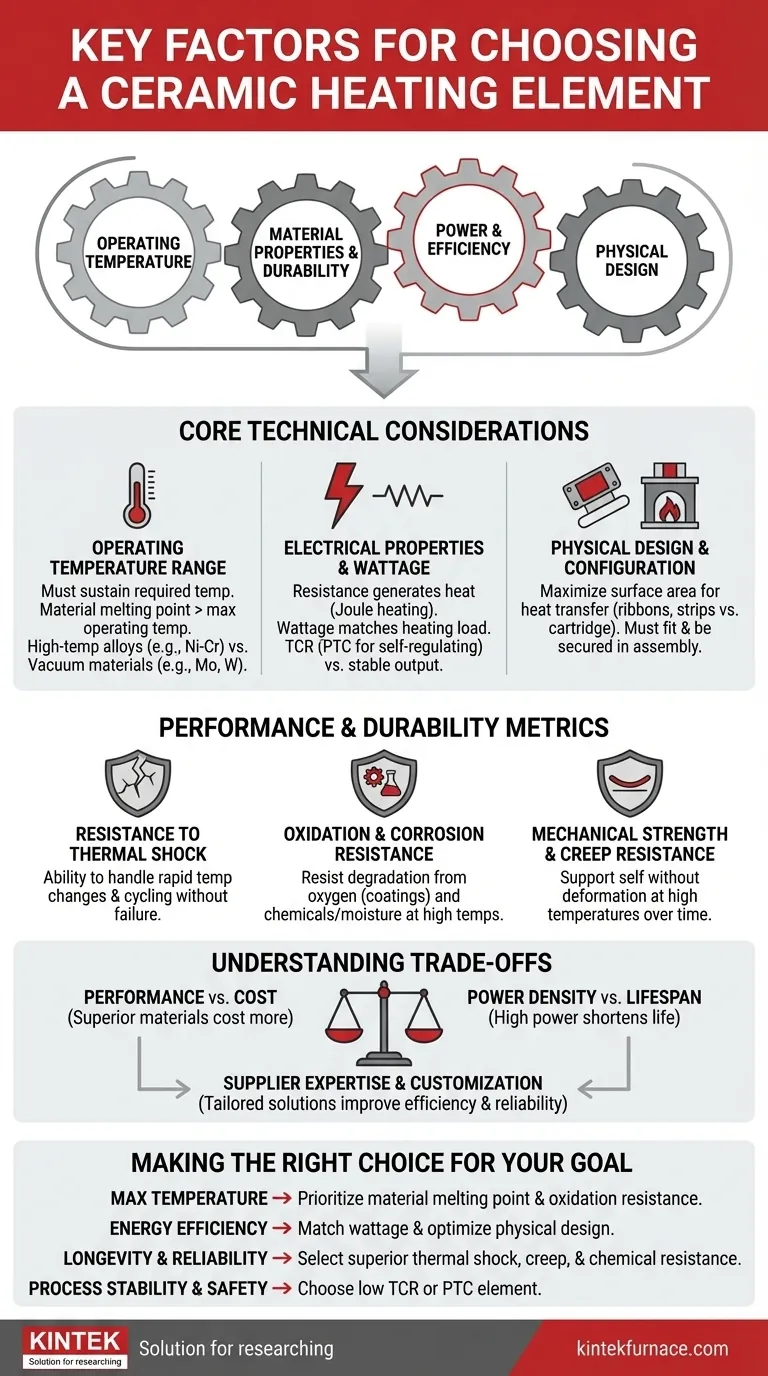

Considerazioni Tecniche Fondamentali

La selezione del corretto elemento riscaldante inizia con una chiara comprensione dei requisiti tecnici fondamentali. Queste proprietà determinano come l'elemento si comporterà sotto carico e all'interno dell'ambiente previsto.

Intervallo di Temperatura Operativa

Il fattore più critico è la temperatura che l'elemento deve raggiungere e mantenere. La composizione del materiale dell'elemento deve avere un punto di fusione significativamente superiore alla sua temperatura operativa massima per garantirne la stabilità e una lunga vita utile.

Diverse ceramiche e materiali metallici sono adatti a diversi intervalli di calore. Ad esempio, le leghe di nichel-cromo sono comuni per il riscaldamento dell'aria ad alta temperatura, mentre materiali come il molibdeno o il tungsteno sono utilizzati nei forni a vuoto per temperature ancora più elevate.

Proprietà Elettriche e Wattaggio

La resistenza elettrica dell'elemento è ciò che genera calore quando viene applicata una corrente (riscaldamento Joule). Questa resistenza è determinata dalla resistività intrinseca del materiale e dalle sue dimensioni fisiche, in particolare dalla sua area della sezione trasversale.

Il wattaggio, o potenza erogata, deve essere attentamente abbinato al carico termico. Un elemento sottodimensionato non riuscirà a raggiungere la temperatura target, mentre uno sovradimensionato è inefficiente e può essere più difficile da controllare.

Inoltre, considerare il coefficiente di temperatura di resistenza (TCR). Un TCR basso fornisce un'erogazione di calore stabile al variare della temperatura dell'elemento, il che è ideale per un controllo di processo preciso. Un alto TCR positivo (PTC) è utile per i riscaldatori autoregolanti che riducono la loro potenza man mano che si riscaldano, prevenendo il surriscaldamento.

Design Fisico e Configurazione

La forma e le dimensioni dell'elemento riscaldante influiscono direttamente sull'efficienza del trasferimento di calore. L'obiettivo è massimizzare l'area superficiale che irradia o conduce calore al bersaglio.

Ad esempio, nastri o strisce larghe sono spesso utilizzati nei forni a vuoto per massimizzare l'area superficiale radiante. Al contrario, un riscaldatore a cartuccia compatto è progettato per essere inserito in fori praticati per fornire calore conduttivo concentrato. L'elemento deve adattarsi fisicamente ed essere fissato correttamente all'interno del vostro assemblaggio.

Metriche di Prestazione e Durabilità

Oltre alle prestazioni iniziali, la capacità di un elemento di resistere al suo ambiente operativo nel tempo è fondamentale per l'affidabilità e la riduzione dei tempi di inattività.

Resistenza allo Shock Termico

I materiali ceramici possono essere suscettibili a fessurazioni se sottoposti a rapidi cambiamenti di temperatura. La resistenza allo shock termico è una misura della capacità di un elemento di gestire cicli rapidi di riscaldamento e raffreddamento senza guasti meccanici, un fattore critico nelle applicazioni con cicli on/off frequenti.

Resistenza all'Ossidazione e alla Corrosione

Ad alte temperature, la maggior parte dei materiali reagisce con l'ossigeno presente nell'aria, un processo chiamato ossidazione. Questo degrada l'elemento e porta al guasto. Gli elementi di alta qualità spesso incorporano materiali resistenti all'ossidazione o sono protetti da uno strato superficiale, come un rivestimento di ossido di silicio o di alluminio.

Se l'elemento sarà esposto a sostanze chimiche o umidità, la sua resistenza alla corrosione è altrettanto importante per garantire una lunga vita operativa.

Resistenza Meccanica e Resistenza allo Scorrimento (Creep)

Un elemento riscaldante deve essere sufficientemente robusto da sostenersi senza deformarsi ad alte temperature. Questa proprietà, nota come resistenza allo scorrimento (creep), impedisce all'elemento di incurvarsi, allungarsi o rompersi sotto il proprio peso nel corso di migliaia di ore di funzionamento.

Comprendere i Compromessi

La scelta di un elemento riscaldante comporta il bilanciamento di fattori in competizione. Essere consapevoli di questi compromessi è essenziale per prendere una decisione pratica ed economicamente vantaggiosa.

Prestazioni vs. Costo

I materiali ad alte prestazioni in grado di resistere a temperature estreme e ambienti corrosivi sono invariabilmente più costosi. È necessario ponderare la necessità di una durata e prestazioni superiori rispetto al budget del progetto.

Densità di Potenza vs. Durata dell'Elemento

Far funzionare un elemento alla sua potenza nominale massima (alta densità di potenza) fornisce più calore ma sottopone anche il materiale a maggiore stress. Ciò ne riduce significativamente la durata operativa. Per le applicazioni che richiedono affidabilità a lungo termine, è spesso saggio utilizzare un elemento leggermente più grande o più capace fatto funzionare al di sotto del suo limite massimo.

Competenza del Fornitore e Personalizzazione

Un pezzo standard a basso costo può sembrare allettante, ma un fornitore esperto può essere un partner prezioso. Un buon produttore può fornire una guida tecnica e soluzioni personalizzate adattate alle vostre specifiche esigenze di tensione, wattaggio e dimensioni, migliorando in definitiva l'efficienza e l'affidabilità.

Fare la Scelta Giusta per il Vostro Obiettivo

Allineate i vostri criteri di selezione con il vostro obiettivo più importante per semplificare la vostra decisione.

- Se la vostra priorità principale è la temperatura massima: Date la precedenza alla composizione del materiale dell'elemento, assicurandovi che il suo punto di fusione e la resistenza all'ossidazione siano ben al di sopra della temperatura operativa target.

- Se la vostra priorità principale è l'efficienza energetica: Abbinate il wattaggio dell'elemento precisamente alle vostre esigenze di riscaldamento e scegliete un design fisico che massimizzi il trasferimento di calore al bersaglio.

- Se la vostra priorità principale è la longevità e l'affidabilità: Scegliete per una resistenza superiore allo shock termico, alla resistenza allo scorrimento e alla durabilità chimica, anche se ciò comporta un costo iniziale più elevato.

- Se la vostra priorità principale è la stabilità e la sicurezza del processo: Scegliete un elemento con un basso coefficiente di temperatura di resistenza (TCR) per un'erogazione stabile o un elemento PTC per proprietà autoregolanti intrinseche.

Valutando sistematicamente la vostra applicazione rispetto a questi fattori tecnici, potete scegliere con fiducia un elemento che fornisca prestazioni affidabili ed efficienti.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Intervallo di Temperatura Operativa | Punto di fusione del materiale, stabilità e idoneità per alte temperature |

| Proprietà Elettriche | Resistenza, wattaggio, coefficiente di temperatura di resistenza (TCR) per l'efficienza |

| Design Fisico | Forma, dimensione, area superficiale per il trasferimento di calore e adattamento nell'assemblaggio |

| Metriche di Durabilità | Resistenza allo shock termico, resistenza all'ossidazione/corrosione, resistenza meccanica |

| Compromessi | Prestazioni vs. costo, densità di potenza vs. durata, personalizzazione del fornitore |

Avete bisogno di una soluzione di riscaldamento personalizzata? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per una maggiore efficienza e affidabilità. Contattateci oggi per discutere come possiamo migliorare le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata