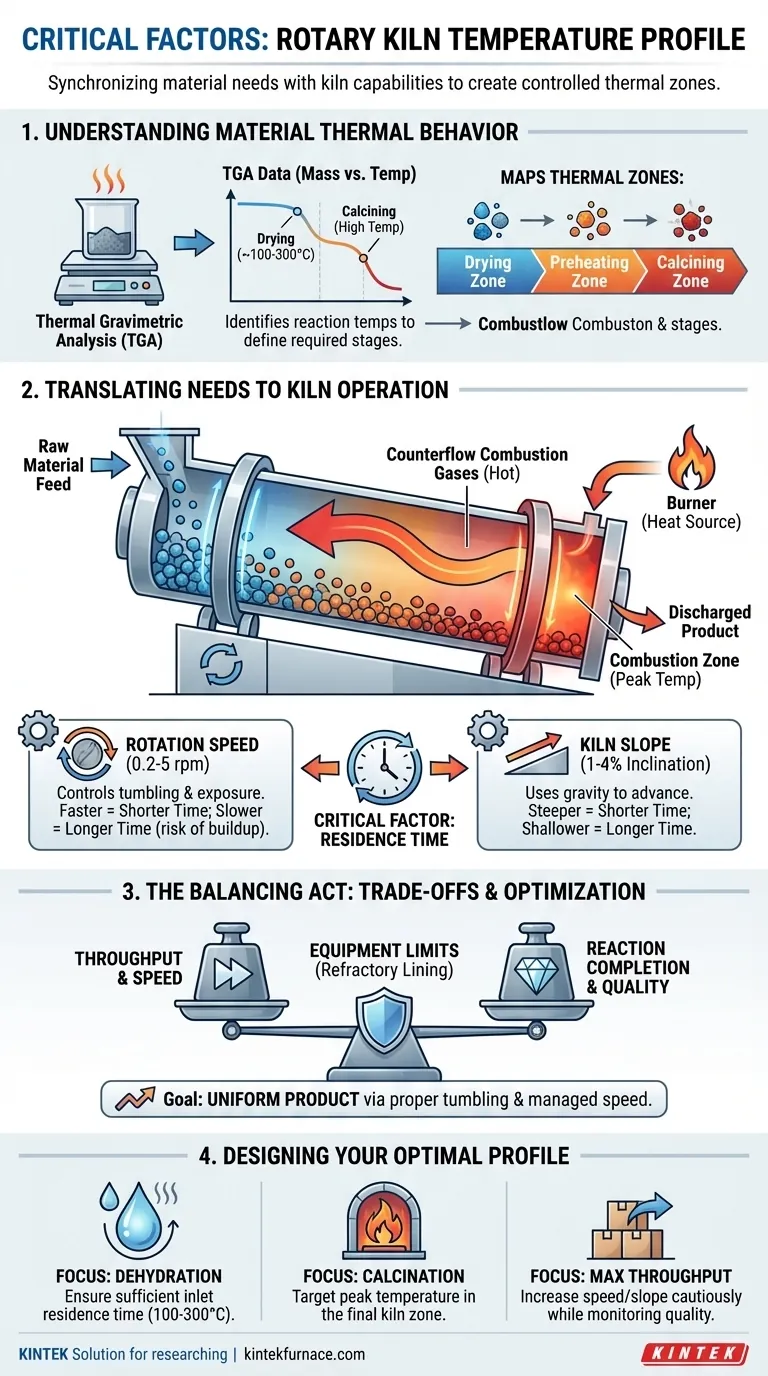

In definitiva, il profilo di temperatura di un forno rotante non è un singolo numero, ma un gradiente attentamente controllato lungo la sua lunghezza. È determinato da due categorie principali di fattori: le proprietà termiche intrinseche del materiale lavorato e i parametri operativi meccanici del forno stesso. Comprendere entrambi è essenziale per ottenere la reazione chimica desiderata e la qualità del prodotto finale.

Un profilo di temperatura di successo si ottiene quando si sincronizzano le temperature di reazione richieste dal materiale con la capacità fisica del forno di controllare l'esposizione al calore nel tempo. L'obiettivo è creare zone termiche distinte che corrispondano a ogni fase della trasformazione del materiale.

Comprendere il comportamento termico del materiale

Prima di poter controllare il forno, è necessario comprendere il materiale. Lo scopo principale del profilo di temperatura è innescare cambiamenti fisici o chimici specifici nel materiale mentre viaggia attraverso il tamburo.

Il ruolo dell'analisi termogravimetrica (TGA)

L'analisi termogravimetrica (TGA) è il passaggio fondamentale. Questa tecnica di laboratorio misura il cambiamento di massa di un materiale all'aumentare della temperatura, rivelando le temperature esatte in cui si verificano le reazioni chiave.

Ad esempio, la TGA può mostrare che l'acqua libera vaporizza vicino a 100°C, ma l'acqua chimicamente più legata potrebbe essere rilasciata solo a temperature fino a 260°C. Questi dati forniscono le temperature target per il processo.

Identificazione delle zone di reazione necessarie

I risultati della TGA consentono di delineare le fasi termiche richieste. Un processo potrebbe richiedere una zona di essiccazione a bassa temperatura per rimuovere l'umidità, una zona di preriscaldamento a temperatura media e una zona di calcinazione ad alta temperatura per indurre la trasformazione chimica finale.

Tradurre le esigenze termiche nel funzionamento del forno

Una volta note le temperature target, è necessario configurare i sistemi meccanici del forno per crearle e mantenerle lungo la lunghezza del mantello.

Il bruciatore e la fonte di calore

La fonte di calore primaria è il bruciatore, solitamente posizionato all'estremità di scarico del materiale del forno. Genera le temperature più elevate nel sistema, creando il picco del profilo termico nella zona di combustione.

Flusso di calore ed efficienza termica

La maggior parte dei forni moderni utilizza un design a flusso contrario. I gas di combustione caldi provenienti dal bruciatore fluiscono verso l'alto attraverso il forno, opposti alla direzione del materiale che si muove verso il basso. Questo è altamente efficiente, poiché i gas più caldi trattano il materiale più lavorato, mentre i gas più freddi preriscaldano il materiale grezzo in entrata.

Il fattore critico del tempo di permanenza

Il tempo di permanenza, ovvero la durata in cui il materiale rimane all'interno del forno, è probabilmente il parametro operativo più critico. Determina per quanto tempo il materiale è esposto al calore in ciascuna zona. È controllato da due fattori principali.

L'impatto della velocità di rotazione

La velocità di rotazione del forno (tipicamente da 0,2 a 5 giri/min) controlla direttamente la rapidità con cui il materiale si ribalta all'interno del tamburo.

- Troppo veloce: Riduce il tempo di permanenza, il che significa che il materiale potrebbe uscire prima che le reazioni siano complete.

- Troppo lento: Può portare all'accumulo di materiale, a un trasferimento di calore inefficiente e a potenziali "punti freddi" che si traducono in un prodotto non uniforme.

L'influenza della pendenza del forno

I forni rotanti sono installati con una leggera pendenza (di solito un'inclinazione dell'1% al 4%). Questa angolazione verso il basso utilizza la gravità per aiutare ad avanzare il materiale dall'ingresso all'estremità di scarico. Una pendenza più ripida diminuisce il tempo di permanenza, mentre una pendenza meno ripida lo aumenta.

Comprendere i compromessi

Ottimizzare un profilo di temperatura è un esercizio di bilanciamento di fattori in competizione. La mancata comprensione di questi compromessi è la fonte più comune di fallimento del processo.

Velocità vs. Trasferimento di calore

Il compromesso centrale è tra produttività e completamento della reazione. Aumentare la velocità di rotazione e la pendenza aumenta la quantità di materiale che è possibile lavorare, ma riduce il tempo di permanenza, rischiando un riscaldamento e una conversione chimica incompleti.

Protezione delle apparecchiature

Il profilo di temperatura non può superare i limiti termici del rivestimento refrattario interno del forno. Questo strato protettivo scherma il guscio esterno in acciaio dal calore estremo. Spingere le temperature troppo in alto può causare danni catastrofici a questo rivestimento e alla struttura del forno.

Ottenere uniformità del prodotto

Un profilo troppo aggressivo o una velocità di rotazione troppo lenta possono portare a un prodotto incoerente. Una corretta azione di ribaltamento, gestita dalla velocità di rotazione, è essenziale per garantire che ogni particella sia esposta alla temperatura corretta per la giusta quantità di tempo.

Progettazione del profilo di temperatura ottimale

Non esiste un unico profilo "corretto"; deve essere personalizzato in base all'obiettivo specifico del processo. Utilizza i seguenti principi come guida.

- Se il tuo obiettivo principale è la completa disidratazione: Assicurati che la zona di ingresso del forno fornisca un tempo di permanenza sufficiente a temperature comprese tra 100°C e 300°C per eliminare tutta l'acqua libera e legata.

- Se il tuo obiettivo principale è la calcinazione ad alta temperatura: Progetta il profilo per raggiungere la temperatura massima nel terzo finale del forno, assicurandoti che il materiale abbia un tempo adeguato in quella zona per reagire completamente.

- Se il tuo obiettivo principale è massimizzare la produttività: Aumenta attentamente la velocità di rotazione e la pendenza monitorando il prodotto finale per trovare il punto ottimale in cui il tempo di permanenza è ridotto al minimo senza sacrificare la qualità.

In definitiva, la padronanza del profilo di temperatura del tuo forno consiste nel sincronizzare le esigenze chimiche del materiale con le capacità meccaniche del forno.

Tabella riassuntiva:

| Fattore | Descrizione | Considerazioni chiave |

|---|---|---|

| Proprietà termiche del materiale | Comportamento intrinseco del materiale sotto calore | Utilizzare la TGA per identificare le temperature di reazione (es. essiccazione a 100-300°C, calcinazione ad alte temperature) |

| Parametri operativi del forno | Impostazioni meccaniche che controllano l'esposizione al calore | Regolare la velocità di rotazione (0,2-5 giri/min), la pendenza (1-4%) e la posizione del bruciatore per il tempo di permanenza e l'efficienza |

| Zone termiche | Aree segmentate per diverse fasi del processo | Progettare zone come essiccazione, preriscaldamento e calcinazione per adattarle alle fasi di trasformazione del materiale |

| Compromessi | Bilanciamento tra produttività, qualità e sicurezza delle apparecchiature | Ottimizzare velocità vs. trasferimento di calore; evitare di superare i limiti del refrattario per un prodotto uniforme |

Hai difficoltà a ottimizzare il profilo di temperatura del tuo forno rotante? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita. Ti aiutiamo a ottenere un controllo termico preciso, a migliorare l'efficienza e a garantire l'uniformità del prodotto. Contattaci oggi per discutere come possiamo progettare la soluzione perfetta per il tuo processo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari