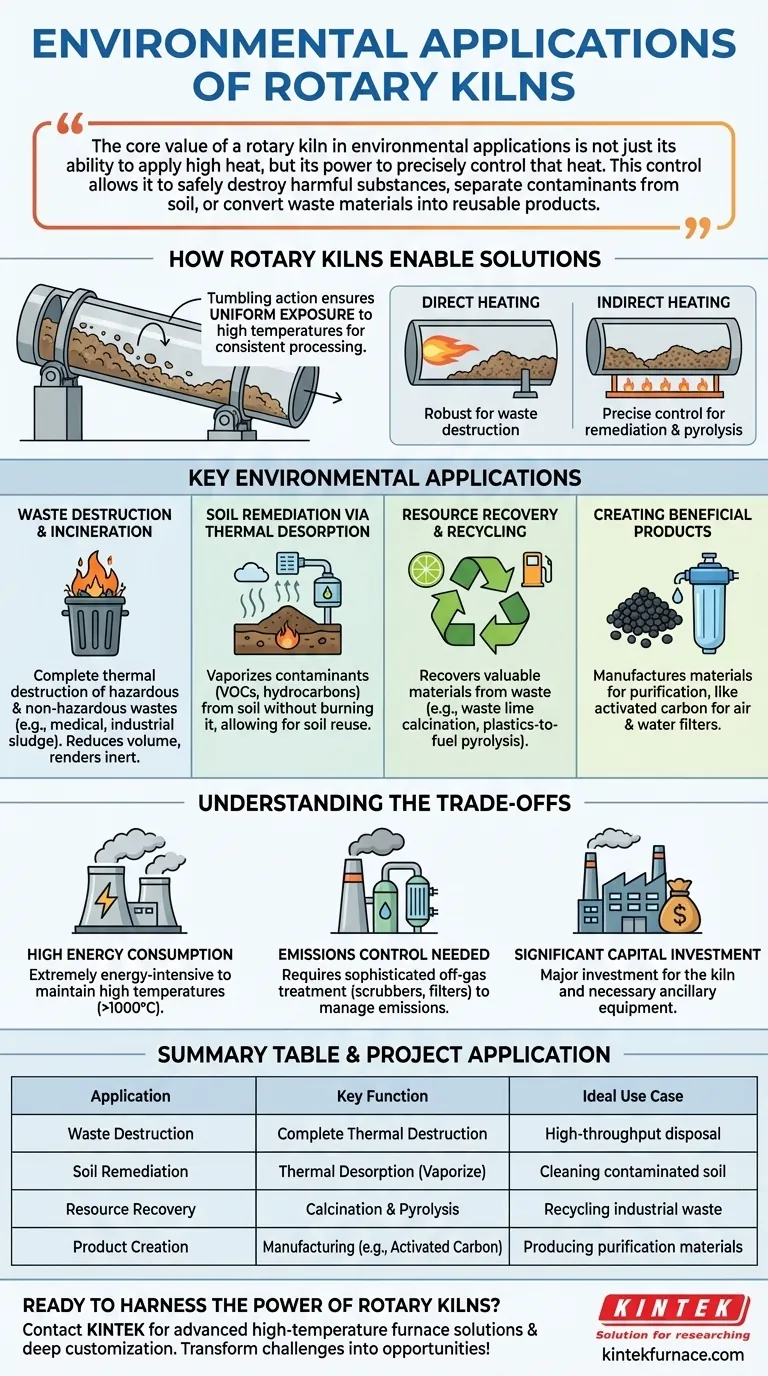

In sintesi, i forni rotativi sono utilizzati in una vasta gamma di applicazioni ambientali, in particolare per la distruzione termica dei rifiuti pericolosi, il risanamento dei suoli contaminati, il recupero di materiali di valore dai flussi di rifiuti e la creazione di prodotti utilizzati per la purificazione, come il carbone attivo.

Il valore fondamentale di un forno rotativo nelle applicazioni ambientali non è solo la sua capacità di applicare calore elevato, ma la sua potenza nel controllare con precisione tale calore. Questo controllo consente di distruggere in sicurezza sostanze nocive, separare i contaminanti dal suolo o convertire i materiali di scarto in prodotti riutilizzabili.

Come i forni rotativi abilitano soluzioni ambientali

Un forno rotativo è essenzialmente un cilindro grande, rotante e leggermente inclinato. Il materiale viene immesso dall'estremità superiore e, mentre il forno gira, il materiale si agita e si mescola, spostandosi lentamente verso l'estremità inferiore.

Questa azione di agitazione è la chiave. Assicura che ogni particella del materiale sia esposta uniformemente alle alte temperature interne, garantendo un processo termico costante e completo.

Riscaldamento Diretto vs. Indiretto

I forni possono essere riscaldati direttamente, dove una fiamma è a contatto con il materiale, o indirettamente, dove il cilindro viene riscaldato dall'esterno.

Il riscaldamento indiretto è spesso preferito per compiti ambientali come il risanamento del suolo o la pirolisi dei rifiuti. Impedisce la creazione di sottoprodotti di combustione indesiderati e offre un controllo più preciso sulla trasformazione chimica del materiale.

Applicazioni ambientali chiave in dettaglio

La versatilità delle capacità di lavorazione termica del forno rotativo lo rende adatto a diversi obiettivi ambientali distinti.

Distruzione e Incenerimento dei Rifiuti

I forni rotativi sono un pilastro per l'incenerimento di rifiuti sia pericolosi che non pericolosi. Questo include materiali come sottoprodotti industriali contaminati, rifiuti medici e fanghi fognari urbani.

Le alte temperature e i lunghi tempi di permanenza garantiscono la distruzione completa dei composti organici, riducendo il volume dei rifiuti e rendendoli inerti e sicuri per lo smaltimento.

Risanamento del Suolo tramite Desorbimento Termico

Per i suoli contaminati da idrocarburi, pesticidi o altri composti organici volatili (COV), i forni rotativi sono utilizzati per un processo chiamato desorbimento termico.

Il forno riscalda il suolo quel tanto che basta per vaporizzare i contaminanti senza bruciare il suolo stesso. Il vapore contaminato viene quindi catturato e trattato separatamente, lasciando dietro di sé suolo pulito e riutilizzabile.

Recupero e Riciclo delle Risorse

Molti flussi di "rifiuti" contengono materiali di valore che possono essere recuperati.

Un ottimo esempio è il recupero della calce dai rifiuti nelle cartiere o negli zuccherifici. Il forno riscalda il fango di calce (carbonato di calcio) per riconvertirlo in calce viva (ossido di calcio), un processo chiamato calcinazione, consentendone il riutilizzo. Allo stesso modo, processi come la pirolisi possono convertire rifiuti di plastica o legno in combustibile o materie prime chimiche.

Creazione di Prodotti Benefici per l'Ambiente

I forni rotativi sono utilizzati anche per produrre materiali che risolvono altri problemi ambientali.

Ciò include la produzione o la riattivazione del carbone attivo, un materiale altamente poroso ampiamente utilizzato nei filtri per la purificazione dell'aria e dell'acqua. L'atmosfera controllata del forno è essenziale per creare la specifica struttura porosa del carbone.

Comprendere i Compromessi

Sebbene potenti, i forni rotativi non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'applicazione corretta.

Elevato Consumo Energetico

Raggiungere e mantenere temperature che spesso superano i 1000°C è estremamente dispendioso in termini energetici. Ciò rappresenta un costo operativo significativo e ha una propria impronta ambientale che deve essere gestita.

La Necessità di Controllo delle Emissioni

Riscaldare e incenerire materiali di scarto produce inevitabilmente gas di scarico che devono essere trattati prima di essere rilasciati nell'atmosfera. Un sistema di forno completo richiede scrubber, filtri e post-bruciatori sofisticati per gestire le emissioni atmosferiche, aumentando la sua complessità e costo.

Importante Investimento di Capitale

I forni rotativi sono macchinari industriali grandi e robusti. Il costo iniziale di capitale per il forno e le necessarie apparecchiature ausiliarie è considerevole, rendendolo una decisione di investimento importante.

Come applicarlo al tuo progetto

La tua scelta dipende interamente dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se la tua attenzione principale è la distruzione dei rifiuti: Un forno rotativo a fiamma diretta fornisce una soluzione robusta e ad alta produttività per la distruzione termica completa di un'ampia gamma di rifiuti organici.

- Se la tua attenzione principale è il risanamento del suolo: Un forno a fiamma indiretta è ideale per il desorbimento termico, in quanto consente di rimuovere con precisione i contaminanti senza danneggiare la matrice del suolo.

- Se la tua attenzione principale è il recupero delle risorse: La capacità del forno di eseguire trasformazioni chimiche specifiche come la calcinazione lo rende perfetto per convertire fanghi industriali o altri flussi di rifiuti in prodotti preziosi e riutilizzabili.

In definitiva, padroneggiare queste applicazioni deriva dal vedere il forno rotativo come un reattore termico versatile, capace di trasformare un materiale problematico in una soluzione stabile o preziosa.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Caso d'uso ideale |

|---|---|---|

| Distruzione e Incenerimento dei Rifiuti | Distruzione termica completa di rifiuti pericolosi e non pericolosi | Smaltimento ad alta produttività di rifiuti medici o industriali |

| Risanamento del Suolo | Desorbimento termico per vaporizzare i contaminanti dal suolo | Pulizia di suoli inquinati da idrocarburi o COV |

| Recupero delle Risorse | Calcinazione e pirolisi per recuperare materiali come calce o combustibili | Riciclo di rifiuti provenienti da cartiere o materie plastiche |

| Creazione di Prodotti | Produzione di carbone attivo per la purificazione | Produzione di materiali per filtri aria e acqua |

Pronto a sfruttare la potenza dei forni rotativi per i tuoi progetti ambientali? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce laboratori diversificati con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche. Che tu sia concentrato sulla distruzione dei rifiuti, sul risanamento del suolo o sul recupero delle risorse, possiamo aiutarti a ottenere risultati efficienti e sostenibili. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono trasformare le tue sfide in opportunità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali