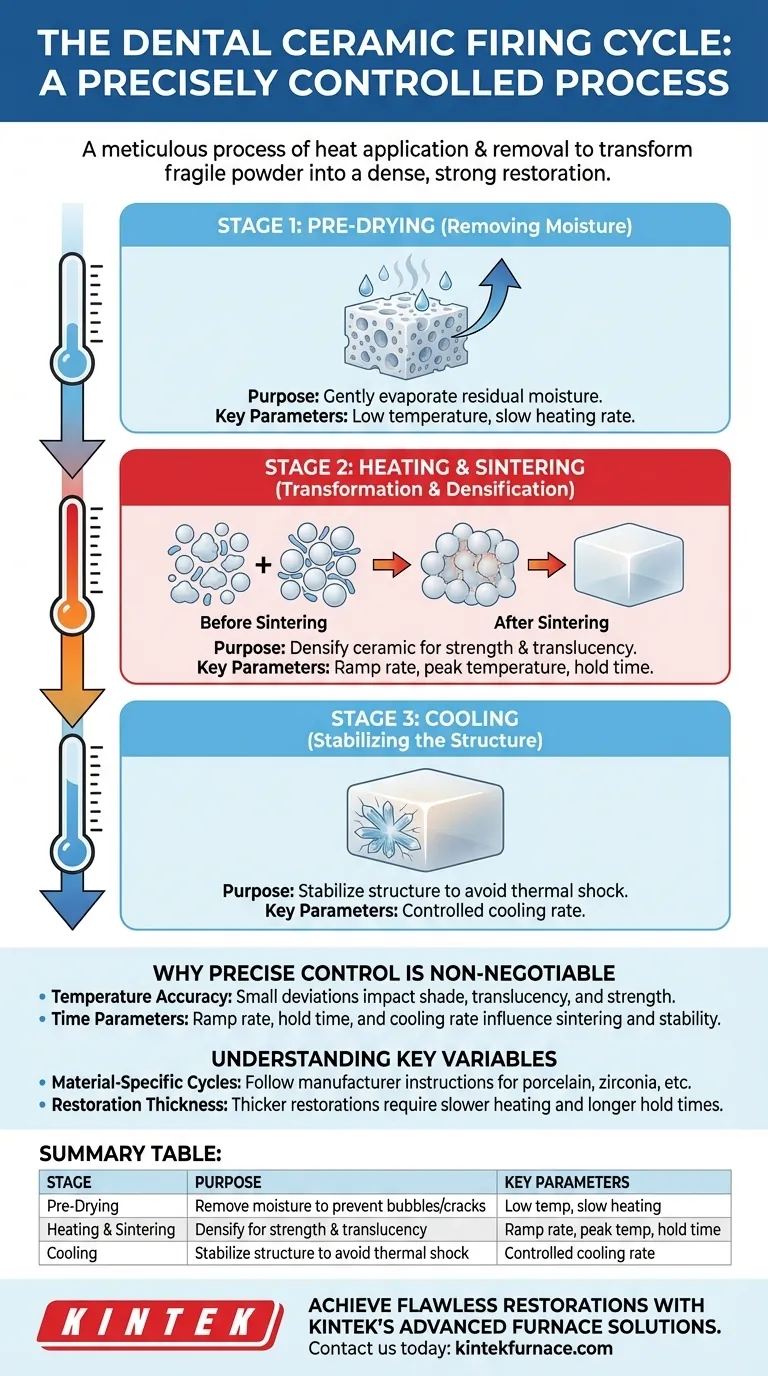

In sostanza, il ciclo di cottura della ceramica dentale è un processo di applicazione e rimozione del calore controllato con precisione. Si compone di tre fasi principali: una fase di pre-essiccazione a bassa temperatura, una fase di riscaldamento e sinterizzazione ad alta temperatura e una fase di raffreddamento controllato. Ogni fase ha uno scopo specifico e i parametri esatti di tempo e temperatura sono dettati dal materiale ceramico specifico utilizzato e dalle proprietà finali desiderate del restauro.

Il ciclo di cottura non consiste semplicemente nel riscaldare qualcosa; è un meticoloso processo metallurgico progettato per trasformare una fragile polvere ceramica in un restauro dentale denso, resistente ed esteticamente gradevole controllando sistematicamente le sue modifiche fisiche e chimiche.

Lo Scopo di Ogni Fase del Ciclo di Cottura

Per ottenere un restauro di successo, è necessario comprendere che ogni fase svolge una funzione critica e distinta. Saltare o affrettare una fase comprometterà l'integrità finale della ceramica.

Fase 1: Pre-essiccazione (Rimozione dell'umidità)

Il ciclo inizia con una fase di riscaldamento lenta e a bassa temperatura nota come pre-essiccazione. Questa avviene tipicamente appena al di sotto o alla temperatura di ebollizione dell'acqua.

L'unico scopo di questa fase è far evaporare delicatamente e completamente l'umidità residua dalla ceramica accumulata. Se riscaldata troppo rapidamente, questa umidità si trasformerebbe in vapore e creerebbe bolle, vuoti o addirittura crepe all'interno del restauro.

Fase 2: Riscaldamento e Sinterizzazione (Trasformazione e Densificazione)

Questa è la fase trasformativa centrale. Una volta essiccato, la temperatura del forno inizia a salire a una velocità controllata, nota come velocità di rampa.

Questa fase di riscaldamento brucia prima tutti i leganti organici mescolati nel materiale ceramico. Mentre la temperatura continua a salire fino al suo picco, inizia il processo di sinterizzazione. Durante la sinterizzazione, le singole particelle di ceramica si fondono insieme, eliminando i pori tra di esse e causando il restringimento e la densificazione del materiale.

Questa densificazione è ciò che conferisce al restauro finale la sua forza, durata e traslucenza desiderata. La temperatura di picco e la durata della sua permanenza sono fondamentali per ottenere una sinterizzazione completa.

Fase 3: Raffreddamento (Stabilizzazione della Struttura)

Una volta completata la permanenza ad alta temperatura, il forno inizia un processo di raffreddamento controllato. Non si tratta semplicemente di spegnere il calore.

Un raffreddamento troppo rapido può indurre uno shock termico, creando stress interni che portano a crepe e fallimenti. Un tasso di raffreddamento controllato consente alla struttura cristallina della ceramica di stabilizzarsi correttamente, bloccando la forza e le proprietà sviluppate durante la sinterizzazione.

Perché il Controllo Preciso Non è Negoziabile

Il successo dell'intero processo di cottura dipende dalla capacità del forno di eseguire il ciclo programmato con estrema accuratezza. I forni dentali moderni sono progettati per questo scopo esatto.

Il Ruolo dell'Accuratezza della Temperatura

Anche una deviazione di pochi gradi rispetto alla temperatura di picco specificata dal produttore può avere un impatto drastico. Può alterare la tonalità, la traslucenza e la resistenza fisica della ceramica. I forni utilizzano sensori sofisticati ed elementi riscaldanti per mantenere un controllo preciso durante tutto il ciclo.

L'Importanza dei Parametri Temporali

Non è solo la temperatura che conta, ma anche il tempo. La velocità di rampa (la velocità con cui si riscalda), il tempo di mantenimento alla temperatura di picco e la velocità di raffreddamento sono tutte variabili critiche che influenzano il grado di sinterizzazione e la stabilità finale del restauro.

Comprendere le Variabili Chiave

Un ciclo di cottura non è un programma valido per tutti. Deve essere adattato in base a diversi fattori per evitare guasti comuni come una scarsa aderenza, una bassa resistenza o un'estetica non corretta.

Cicli Specifici del Materiale

Diversi tipi di ceramiche dentali, come porcellana, disilicato di litio o zirconia, hanno composizioni chimiche e punti di fusione molto diversi. Ogni materiale richiede il proprio ciclo di cottura unico e seguire le istruzioni del produttore è la regola più critica per il successo.

L'Impatto dello Spessore del Restauro

Lo spessore e il volume del restauro influenzano direttamente il ciclo di cottura. Una corona molare spessa richiede un tasso di riscaldamento più lento e potenzialmente un tempo di mantenimento più lungo rispetto a una sottile faccetta. Ciò garantisce che il calore penetri uniformemente attraverso l'intero volume della ceramica, prevenendo un nucleo poco cotto.

Ottenere Risultati Coerenti e di Alta Qualità

Comprendendo la funzione di ciascun parametro, è possibile controllare meglio l'esito del proprio lavoro e risolvere efficacemente i problemi.

- Se il tuo obiettivo principale è l'estetica (es. faccette): Presta molta attenzione alla temperatura di picco e al tempo di mantenimento, poiché ciò controlla direttamente la traslucenza e la tonalità finale del materiale.

- Se il tuo obiettivo principale è la resistenza (es. corone posteriori): Assicurati che il ciclo consenta una sinterizzazione completa per massimizzare la densificazione ed eliminare la porosità che indebolisce i restauri.

- Se stai risolvendo problemi (es. crepe o opacità): In primo luogo, rivedi le fasi di pre-essiccazione e raffreddamento, poiché la rimozione impropria dell'umidità e lo shock termico sono le cause più comuni di crepe.

Padroneggiare i principi del ciclo di cottura lo trasforma da una "scatola nera" in uno strumento prevedibile e potente per creare restauri dentali eccezionali.

Tabella Riassuntiva:

| Fase | Scopo | Parametri Chiave |

|---|---|---|

| Pre-essiccazione | Rimuovere l'umidità per prevenire bolle/crepe | Bassa temperatura, lenta velocità di riscaldamento |

| Riscaldamento e Sinterizzazione | Densificare la ceramica per resistenza e traslucenza | Velocità di rampa, temperatura di picco, tempo di mantenimento |

| Raffreddamento | Stabilizzare la struttura per evitare shock termico | Velocità di raffreddamento controllata |

Ottieni restauri dentali impeccabili con le soluzioni per forni avanzate di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce cicli di cottura precisi, adattati ai tuoi materiali ceramici unici e alle esigenze di restauro. Contattaci oggi per migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione