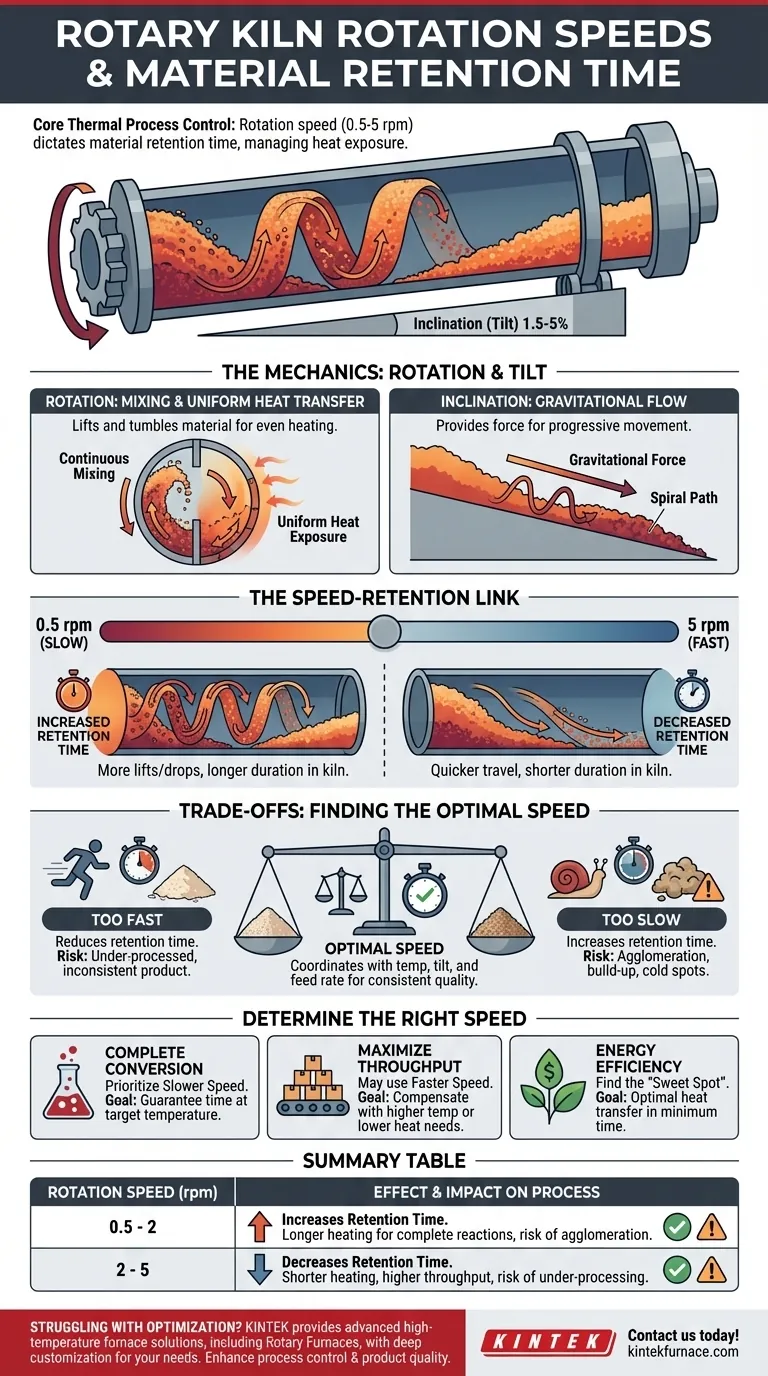

Alla base, la velocità di rotazione di un forno rotante è la principale leva di controllo per l'intero processo termico. Le velocità tipicamente variano da 0,5 a 5 giri al minuto (rpm), e questo tasso detta direttamente il tempo di ritenzione del materiale — la durata che una sostanza trascorre all'interno del forno. Una rotazione più lenta aumenta il tempo di ritenzione, mentre una rotazione più veloce lo diminuisce, consentendo agli operatori di gestire con precisione l'esposizione del materiale al calore.

La sfida fondamentale del funzionamento del forno non è semplicemente spostare il materiale, ma controllare il suo percorso termico. La velocità di rotazione, in congiunzione con l'inclinazione del forno, è lo strumento più diretto per gestire per quanto tempo il materiale viene riscaldato, il che è il fattore più importante per ottenere il prodotto finale desiderato.

La meccanica del funzionamento del forno

Un forno rotante è progettato per far rotolare e trasportare il materiale attraverso un ambiente riscaldato. La rotazione è il motore di questo processo, influenzando direttamente sia il trasferimento di calore sia la velocità di avanzamento.

Il ruolo della velocità di rotazione

La funzione primaria della rotazione è quella di sollevare il materiale parzialmente lungo la parete interna del forno, facendolo ricadere o rotolare verso il basso. Questo continuo mescolamento è cruciale per esporre tutte le particelle al rivestimento refrattario caldo e ai gas caldi che fluiscono attraverso il forno.

Questa azione di rotolamento assicura un trasferimento di calore uniforme in tutto il letto del materiale. Senza di essa, solo lo strato superficiale sarebbe trattato correttamente.

L'influenza dell'inclinazione (Tilt)

I forni rotanti sono sempre installati con una leggera angolazione verso il basso, tipicamente tra l'1,5% e il 5% (un dislivello da 1,5 a 5 piedi ogni 100 piedi di lunghezza).

Mentre la rotazione fa rotolare il materiale, questa inclinazione fornisce la forza gravitazionale necessaria per spostarlo progressivamente dall'estremità di alimentazione all'estremità di scarico. La combinazione di rotazione e inclinazione crea un percorso a spirale lento e prevedibile per il materiale.

Il legame tra velocità e tempo di ritenzione

Il tempo di ritenzione è una conseguenza diretta dell'interazione tra velocità di rotazione e geometria del forno. Una rotazione più lenta significa che il materiale viene sollevato e lasciato cadere più volte prima di percorrere una data distanza, aumentando così il tempo trascorso all'interno del forno.

Al contrario, una rotazione più veloce sposta il materiale verso l'estremità di scarico più rapidamente, riducendo il suo tempo di ritenzione. Questa relazione consente agli operatori di ottimizzare il processo in base ai requisiti termici specifici del materiale.

Comprendere i compromessi: trovare la velocità ottimale

La selezione della velocità di rotazione corretta è un atto di bilanciamento. Deviare dall'intervallo ottimale in entrambe le direzioni introduce problemi operativi significativi e compromette la qualità del prodotto.

Il problema di ruotare troppo velocemente

Una velocità di rotazione troppo elevata è una causa comune di scarsa qualità del prodotto. Essa riduce drasticamente il tempo di ritenzione del materiale.

Il materiale attraversa il forno troppo velocemente per assorbire abbastanza calore, portando a reazioni chimiche incomplete o a cambiamenti fisici. Il prodotto finale risulterà sotto-processato e inconsistente.

Il pericolo di ruotare troppo lentamente

Anche se potrebbe sembrare che una velocità più bassa sia sempre più sicura, non è così. Una rotazione eccessivamente lenta può essere altrettanto dannosa.

Può causare l'agglomerazione o l'accumulo di materiale sulle pareti del forno, creando un flusso irregolare e "punti freddi" che sono schermati dal calore. In casi gravi, questo accumulo può interrompere completamente il processo o addirittura danneggiare il rivestimento refrattario del forno.

Bilanciare la velocità con altre variabili

La velocità di rotazione non è un parametro isolato. Deve essere attentamente coordinata con il profilo di temperatura del forno, il suo angolo di inclinazione e la portata di alimentazione del materiale.

La modifica di una variabile richiede l'aggiustamento delle altre per mantenere un processo stabile ed efficiente. Ad esempio, una maggiore portata di alimentazione potrebbe richiedere una rotazione leggermente più veloce per evitare il sovraccarico del forno.

Come determinare la giusta velocità di rotazione

La velocità ideale è dettata interamente dall'obiettivo del processo e dal materiale da trattare. Non esiste una singola velocità "migliore", ma solo la velocità giusta per una specifica applicazione.

- Se il tuo obiettivo principale è la conversione chimica completa: darai priorità a una rotazione più lenta e controllata per garantire che il materiale raggiunga il tempo di ritenzione necessario alla temperatura target.

- Se il tuo obiettivo principale è massimizzare la produzione: potresti utilizzare una rotazione più veloce, ma solo se puoi compensare aumentando il profilo di temperatura o se il materiale richiede meno esposizione al calore.

- Se il tuo obiettivo principale è l'efficienza energetica: devi trovare il "punto ottimale" in cui la velocità di rotazione assicura un trasferimento di calore ottimale e una lavorazione completa nel minor tempo possibile, minimizzando il consumo di carburante per tonnellata di prodotto.

Padroneggiare la relazione tra rotazione, inclinazione e temperatura è la chiave per un funzionamento del forno coerente, efficiente e di alta qualità.

Tabella riassuntiva:

| Velocità di Rotazione (rpm) | Effetto sul Tempo di Ritenzione | Impatto sul Processo |

|---|---|---|

| 0.5 - 2 | Aumenta | Riscaldamento più lungo per reazioni complete, rischio di agglomerazione |

| 2 - 5 | Diminuisce | Riscaldamento più breve, maggiore produzione, rischio di sotto-elaborazione |

Fai fatica a ottimizzare la velocità di rotazione del tuo forno rotante per una ritenzione del materiale e un'efficienza ideali? KINTEK può aiutarti! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando il controllo del processo e la qualità del prodotto. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate