Nel suo nucleo, il forno rotativo è un forno industriale ad alta temperatura utilizzato per indurre cambiamenti fisici o chimici specifici nei materiali solidi. I processi più tipici eseguiti sono calcinazione, sinterizzazione, essiccazione, riduzione e ossidazione, fondamentali per settori come la produzione di cemento, la metallurgia e il trattamento dei rifiuti.

Un forno rotativo non è semplicemente un grande forno; è un reattore dinamico a flusso continuo. Il suo vero scopo è trasformare le proprietà fondamentali di un materiale controllando con precisione la temperatura, l'atmosfera e il tempo di permanenza mentre il materiale rotola attraverso il cilindro rotante.

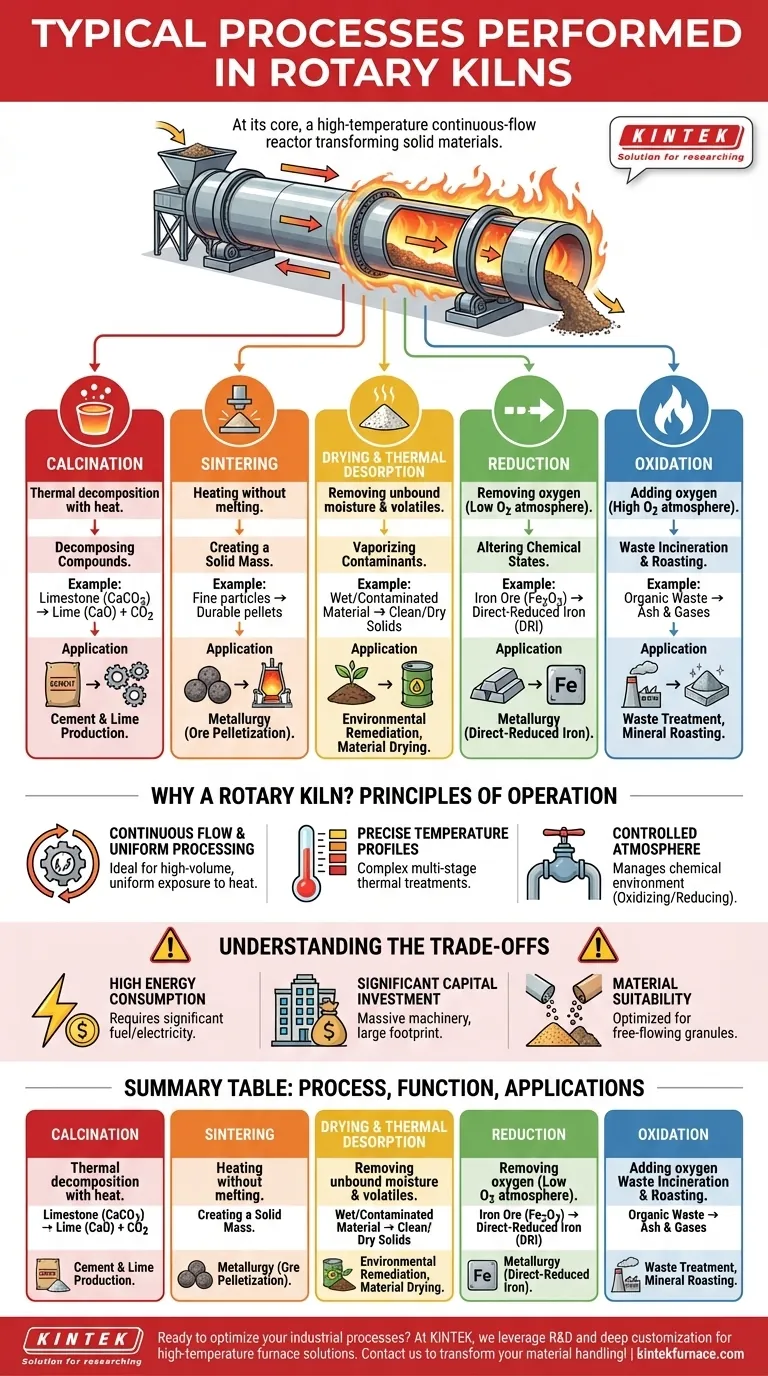

Le Funzioni Principali: Una Ripartizione dei Processi Chiave

La versatilità di un forno rotativo deriva dalla sua capacità di facilitare diversi processi termici distinti, spesso in combinazione. Comprendere queste funzioni principali è fondamentale per capire il ruolo dell'apparecchiatura.

Calcinazione: Decomposizione dei Composti con il Calore

La calcinazione è un processo di decomposizione termica. Utilizza un calore elevato per scomporre un composto, spesso espellendo un componente volatile come anidride carbonica o acqua.

L'esempio più comune è la calcinazione del calcare (carbonato di calcio) per produrre calce (ossido di calcio) e anidride carbonica, un passaggio critico nella produzione di cemento e altri prodotti chimici industriali.

Sinterizzazione: Creazione di una Massa Solida

La sinterizzazione è il processo di formazione di una massa solida e coerente di materiale riscaldandolo ad alta temperatura senza fonderlo.

Questo processo viene utilizzato per aumentare la resistenza e la densità di un materiale. In metallurgia, ad esempio, le fini particelle di minerale di ferro vengono sinterizzate in pellet durevoli che possono essere alimentati in un altoforno.

Essiccazione e Desorbimento Termico: Rimozione dei Volatili

Questa è la funzione più semplice, che utilizza il calore per rimuovere l'umidità non legata da un materiale. Tuttavia, questo processo può essere più avanzato.

Il desorbimento termico è un processo simile utilizzato per il risanamento ambientale. Riscalda terreni o fanghi contaminati a una temperatura sufficientemente elevata da vaporizzare composti organici volatili (COV) o altri contaminanti, separandoli dal materiale solido per la raccolta o la distruzione.

Riduzione e Ossidazione: Alterazione degli Stati Chimici

Queste sono reazioni chimiche opposte controllate dall'atmosfera del forno.

La riduzione è un processo che rimuove l'ossigeno, spesso utilizzato in metallurgia. Ad esempio, un forno rotativo può ridurre il minerale di ferro (ossido di ferro) per produrre ferro direttamente ridotto (DRI). Ciò richiede un'atmosfera a basso contenuto di ossigeno attentamente controllata.

L'ossidazione è l'opposto; aggiunge ossigeno. Questo viene comunemente utilizzato nell'incenerimento dei rifiuti, dove i composti organici vengono bruciati (ossidati) per ridurne il volume e distruggere i componenti pericolosi. Viene anche utilizzato nella tostatura dei minerali per rimuovere impurità come lo zolfo.

Perché un Forno Rotativo? I Principi di Funzionamento

La scelta di un forno rotativo rispetto ad altri tipi di forni è guidata dai suoi vantaggi operativi unici, cruciali per ottenere una trasformazione dei materiali coerente e su larga scala.

Flusso Continuo ed Elaborazione Uniforme

Il forno è un cilindro rotante leggermente inclinato. Il materiale viene immesso dall'estremità più alta e rotola lentamente verso l'estremità inferiore, garantendo che ogni particella sia esposta al calore in modo uniforme. Questo flusso continuo è ideale per la produzione industriale ad alto volume.

Profili di Temperatura e Calore Precisi

I forni rotativi moderni offrono un controllo sofisticato sul profilo di temperatura lungo la loro lunghezza. Ciò consente processi complessi in cui un materiale può prima essere essiccato a bassa temperatura, poi calcinato a temperatura media e infine sinterizzato ad alta temperatura, tutto all'interno della stessa unità.

Atmosfera Controllata

L'atmosfera interna del forno può essere gestita con precisione per creare l'ambiente chimico giusto. Un'atmosfera ossidante (ricca di ossigeno) viene utilizzata per la combustione e la tostatura, mentre un'atmosfera riducente (povera di ossigeno) è necessaria per processi come la riduzione del minerale di ferro.

Comprendere i Compromessi

Sebbene potenti, i forni rotativi non sono una soluzione universale. Comportano compromessi significativi che devono essere considerati.

Elevato Consumo Energetico

Raggiungere e mantenere temperature che possono superare i 1.100 °C (2.000 °F) richiede una quantità enorme di energia, rendendo i costi del carburante una spesa operativa primaria.

Investimento di Capitale Significativo e Impronta

I forni rotativi sono macchinari enormi e pesanti che richiedono un'ampia impronta fisica e un sostanziale investimento di capitale iniziale. Ciò li rende adatti per operazioni continue su larga scala, non per lavori sperimentali o a piccoli lotti.

Idoneità del Materiale

Il design è ottimizzato per solidi granulari o pellettizzati a flusso libero. I materiali molto fini, appiccicosi o inclini ad agglomerarsi possono richiedere una pre-lavorazione (come la pellettizzazione) prima di poter essere fatti passare efficacemente attraverso un forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo specifico che utilizzi in un forno rotativo è dettato interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è produrre materie prime di base come cemento o calce: Stai sfruttando la calcinazione per guidare una decomposizione chimica fondamentale a temperature elevate e stabili.

- Se il tuo obiettivo principale è migliorare i minerali per la metallurgia: Stai utilizzando la sinterizzazione per creare pellet fisicamente robusti o la riduzione per preparare chimicamente il materiale alla fusione.

- Se il tuo obiettivo principale è il risanamento ambientale o il trattamento dei rifiuti: Stai utilizzando il desorbimento termico per vaporizzare i contaminanti o l'ossidazione (incenerimento) per distruggere la materia organica pericolosa.

In definitiva, il valore del forno rotativo risiede nella sua capacità di convertire in modo affidabile materiali grezzi sfusi in prodotti ingegnerizzati con precisione attraverso una trasformazione termica e chimica controllata.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Applicazioni Comuni |

|---|---|---|

| Calcinazione | Decomposizione termica per rimuovere i volatili | Produzione di cemento, produzione di calce |

| Sinterizzazione | Riscaldamento senza fusione per formare massa solida | Metallurgia per la pellettizzazione dei minerali |

| Essiccazione/Desorbimento Termico | Rimozione di umidità o contaminanti | Risanamento ambientale, essiccazione dei materiali |

| Riduzione | Rimozione dell'ossigeno in atmosfere a basso contenuto di ossigeno | Riduzione del minerale di ferro a ferro direttamente ridotto |

| Ossidazione | Aggiunta di ossigeno per combustione o purificazione | Incenerimento dei rifiuti, tostatura dei minerali |

Pronto a ottimizzare i tuoi processi industriali con soluzioni avanzate per forni rotativi? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi i forni rotativi. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattateci oggi stesso per discutere come la nostra esperienza può trasformare la gestione dei vostri materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio