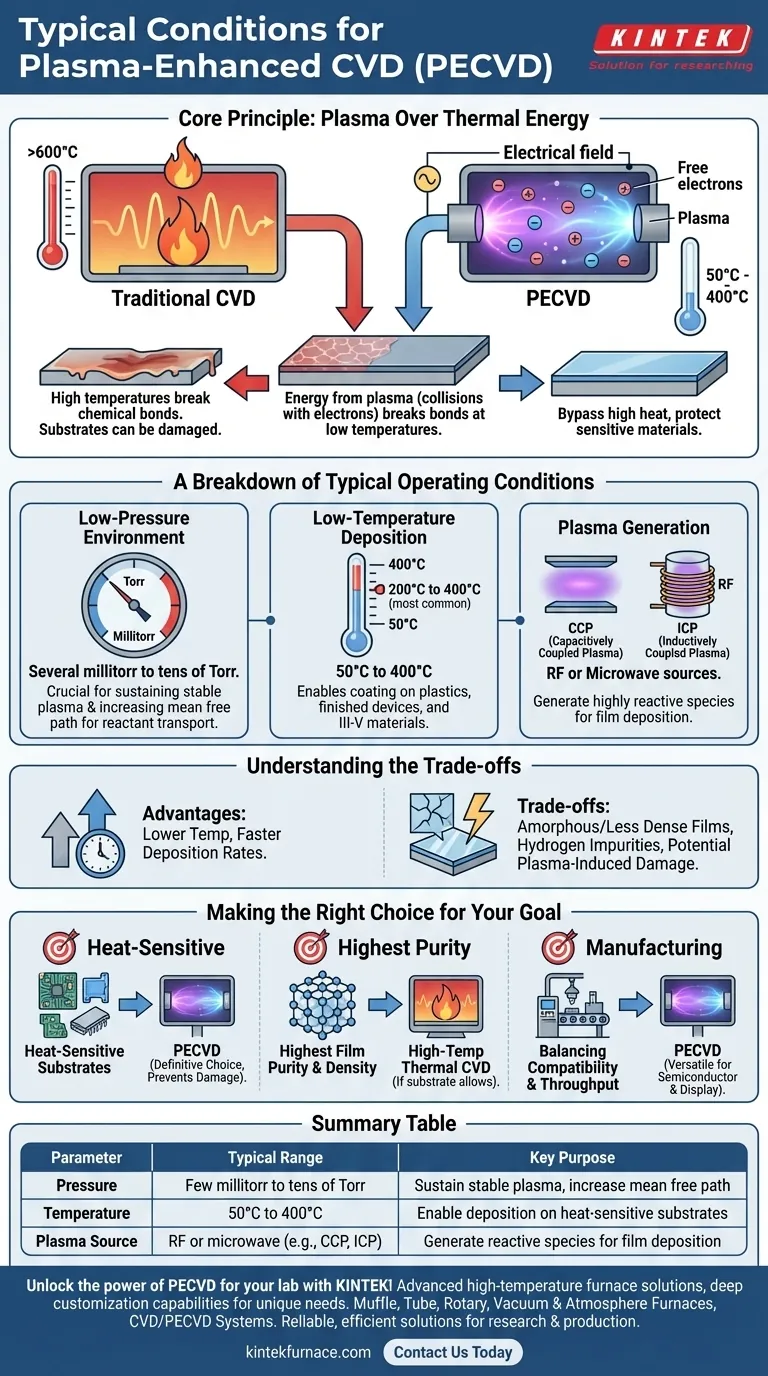

In sintesi, la Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD) è definita dal suo utilizzo di basse pressioni e basse temperature per depositare film sottili. Il processo opera tipicamente in un intervallo di pressione da pochi millitorr a decine di Torr, con temperature del substrato generalmente comprese tra 50°C e 400°C. Questa finestra operativa unica è ciò che distingue il PECVD dai metodi CVD convenzionali ad alta temperatura.

Il vantaggio fondamentale del PECVD è la sua capacità di utilizzare l'energia di un plasma, piuttosto che l'alto calore, per guidare le reazioni chimiche necessarie per la deposizione del film. Questo rende possibile rivestire materiali che verrebbero danneggiati o distrutti dall'intenso calore dei processi tradizionali.

Il Principio Fondamentale: Plasma sull'Energia Termica

Per capire perché queste condizioni vengono utilizzate, devi prima comprendere lo scopo centrale del PECVD: bypassare la necessità di alta energia termica.

Cos'è il PECVD?

Il PECVD è un processo di deposizione di film sottili che utilizza un campo elettrico per generare un plasma, che è uno stato della materia contenente ioni, radicali ed elettroni liberi altamente reattivi. Queste particelle energizzate interagiscono con i gas precursori introdotti nella camera, facendoli decomporre e depositare come un film solido su un substrato.

Come il Plasma Sostituisce il Calore

Nella Deposizione Chimica da Vapore (CVD) tradizionale, sono necessarie alte temperature (spesso >600°C) per fornire energia sufficiente a rompere i legami chimici dei gas precursori.

Nel PECVD, l'energia per rompere questi legami proviene dalle collisioni con elettroni ad alta energia all'interno del plasma, non dal calore. Ciò consente alle reazioni chimiche di avvenire a una temperatura molto più bassa, preservando l'integrità del substrato sottostante.

Una Panoramica delle Condizioni Operative Tipiche

Ogni parametro in un processo PECVD è attentamente controllato per sostenere il plasma e ottenere le proprietà del film desiderate.

Ambiente a Bassa Pressione

Il PECVD è fondamentalmente un processo a bassa pressione o basato sul vuoto, che opera tipicamente da diversi millitorr a decine di Torr.

Questa bassa pressione è fondamentale per due ragioni. In primo luogo, è necessaria per accendere e sostenere un plasma stabile. In secondo luogo, aumenta il "cammino libero medio" – la distanza media che una particella percorre prima di scontrarsi con un'altra – il che consente a ioni e specie reattive di viaggiare verso la superficie del substrato senza reazioni premature nella fase gassosa.

Deposizione a Bassa Temperatura

La caratteristica più significativa del PECVD è il suo intervallo di basse temperature, più comunemente tra 200°C e 400°C, anche se sono possibili processi fino a 50°C.

Questo è il vantaggio chiave della tecnica. Permette la deposizione di film dielettrici di alta qualità, come il nitruro di silicio (SiN) o il diossido di silicio (SiO₂), su substrati che non possono tollerare alte temperature, inclusi plastiche, dispositivi semiconduttori finiti con strati metallici e materiali III-V sensibili alla temperatura.

Generazione del Plasma

Il plasma stesso è tipicamente generato utilizzando una sorgente a radiofrequenza (RF) o a microonde. I due metodi più comuni sono:

- Plasma accoppiato capacitivamente (CCP): Utilizza elettrodi a piastre parallele per creare un plasma, comune per la deposizione di film isolanti.

- Plasma accoppiato induttivamente (ICP): Utilizza una bobina alimentata a RF per indurre un plasma, che può raggiungere densità di plasma più elevate e tassi di deposizione più rapidi.

Comprendere i Compromessi

Sebbene potente, la natura a bassa temperatura del PECVD introduce specifici compromessi che è importante riconoscere.

Qualità del Film e Impurità

Poiché la deposizione avviene a temperature più basse, i film risultanti sono spesso amorfi o meno densi rispetto ai loro omologhi ad alta temperatura.

Ad esempio, i film di nitruro di silicio depositati tramite PECVD contengono intrinsecamente una quantità significativa di idrogeno. Questo idrogeno incorporato può influenzare le proprietà elettriche, lo stress e la stabilità termica del film, fattori che devono essere presi in considerazione nella progettazione del dispositivo.

Potenziale Danno Indotto dal Plasma

Gli ioni energetici che bombardano la superficie del substrato, sebbene essenziali per la reazione di deposizione, possono anche causare danni fisici o elettrici. Questa è una considerazione critica quando si depositano film su componenti elettronici altamente sensibili, come il gate di un transistor.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del tuo substrato e dalle proprietà del film finale desiderate.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore: Il PECVD è la scelta definitiva e spesso l'unica, poiché il suo processo a bassa temperatura previene il danneggiamento del substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità possibile del film: Il CVD termico ad alta temperatura potrebbe essere superiore, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è bilanciare la compatibilità del dispositivo e la produttività per la produzione: Il PECVD offre una soluzione versatile e robusta ampiamente utilizzata nell'industria dei semiconduttori e dei display.

In definitiva, comprendere queste condizioni operative ti consente di scegliere lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Parametro | Intervallo Tipico | Scopo Chiave |

|---|---|---|

| Pressione | Da pochi millitorr a decine di Torr | Mantenere il plasma stabile e aumentare il cammino libero medio |

| Temperatura | Da 50°C a 400°C | Consentire la deposizione su substrati sensibili al calore |

| Sorgente di Plasma | RF o microonde (es. CCP, ICP) | Generare specie reattive per la deposizione del film |

Sblocca la potenza del PECVD per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia lavorando con substrati sensibili al calore o richieda proprietà ottimali del film, KINTEK offre soluzioni affidabili ed efficienti. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori