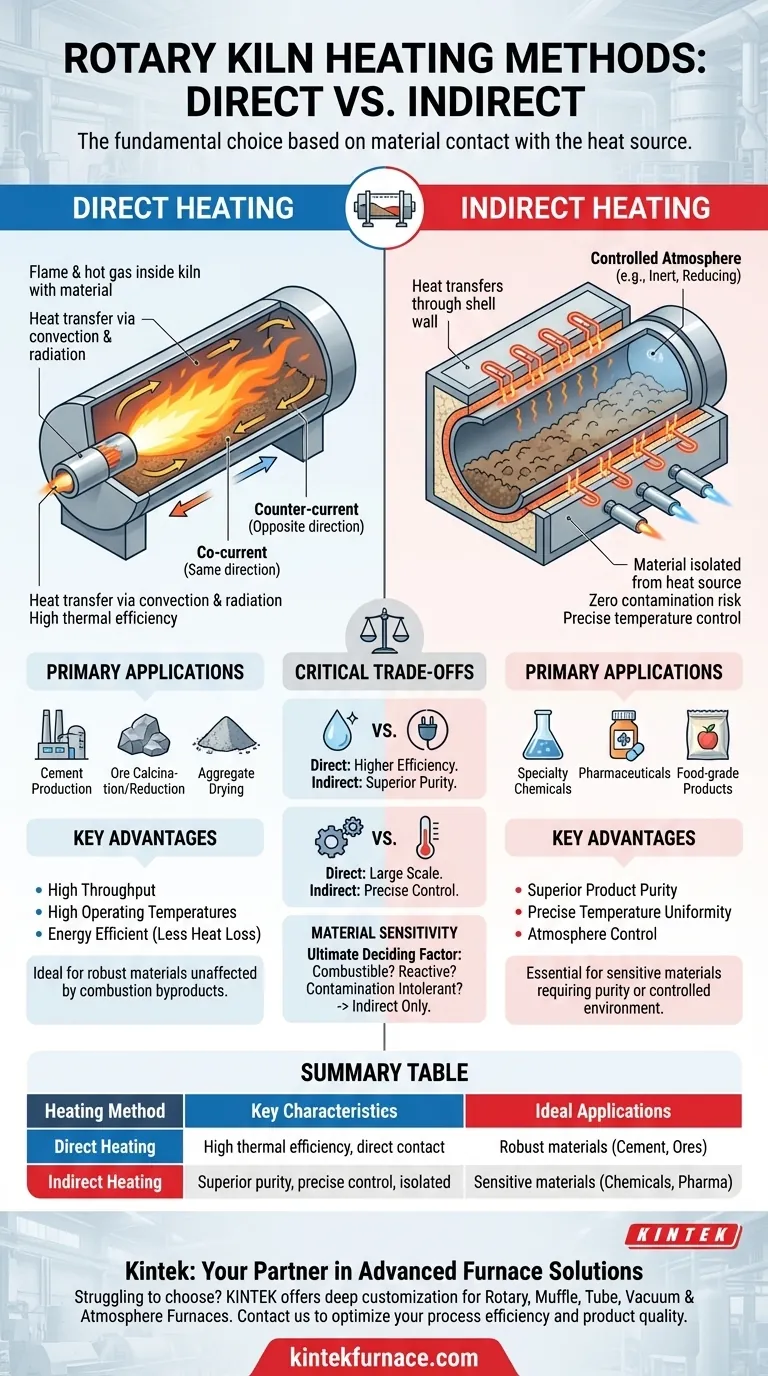

Alla base, il metodo di riscaldamento di un forno rotante è determinato da un singolo fattore critico: se il materiale in lavorazione può entrare in contatto diretto con la fonte di calore. I due metodi fondamentali sono il riscaldamento diretto, in cui una fiamma o gas caldo si trovano all'interno del forno con il materiale, e il riscaldamento indiretto, in cui il forno viene riscaldato dall'esterno e il calore si trasferisce attraverso la parete del guscio.

La scelta tra riscaldamento diretto e indiretto non riguarda quale metodo sia complessivamente superiore, ma quale sia fondamentalmente adatto al tuo materiale. Questa decisione bilancia la necessità di efficienza termica e alta produttività con il requisito di purezza del prodotto e controllo preciso dell'atmosfera.

Forni a riscaldamento diretto: massimizzare la produttività

I forni a riscaldamento diretto sono i cavalli da battaglia dell'industria pesante, progettati per la lavorazione di grandi volumi di materiali robusti ad alte temperature.

Come funziona

In un sistema a riscaldamento diretto, un bruciatore inietta una fiamma e gas di combustione caldi direttamente nel cilindro del forno. Questo gas fluisce attraverso il forno, trasferendo il calore direttamente al letto di materiale tramite convezione e irraggiamento.

Il flusso di gas può essere co-corrente (che scorre nella stessa direzione del materiale) o contro-corrente (che scorre nella direzione opposta), a seconda del profilo di trasferimento di calore specifico richiesto per il processo.

Applicazioni principali

Questo metodo è ideale per materiali che non sono influenzati negativamente dal contatto con i sottoprodotti della combustione. Le applicazioni comuni includono la produzione di cemento, l'essiccazione di aggregati e la calcinazione o la riduzione di minerali.

Vantaggi chiave

Il vantaggio principale del riscaldamento diretto è l'efficienza termica. Poiché il calore è generato all'interno della camera di lavorazione, si perde meno energia nell'ambiente circostante. Ciò consente temperature operative molto elevate e una maggiore produttività rispetto ai progetti indiretti.

Forni a riscaldamento indiretto: garantire precisione e purezza

I forni a riscaldamento indiretto, spesso chiamati calcinatori o retorte, vengono utilizzati quando la purezza del prodotto e un ambiente controllato sono non negoziabili.

Come funziona

In questo progetto, il cilindro rotante (retorta) è racchiuso all'interno di un forno isolato o circondato da elementi riscaldanti. La fonte di calore, che può essere costituita da elementi elettrici o bruciatori a gas esterni, riscalda l'esterno del guscio della retorta.

Il calore viene quindi condotto attraverso il guscio metallico al materiale che si agita all'interno. L'atmosfera interna è completamente separata dall'ambiente di riscaldamento esterno.

Applicazioni principali

Il riscaldamento indiretto è necessario per la lavorazione di materiali sensibili che verrebbero contaminati o reagirebbero con i gas di combustione. È essenziale per la produzione di prodotti chimici speciali, di alcuni prodotti alimentari e nei processi che richiedono un'atmosfera specifica e controllata (ad esempio, inerte o riducente).

Vantaggi chiave

Il vantaggio determinante è la purezza del prodotto. Isolando il materiale dalla fonte di calore, non c'è alcun rischio di contaminazione. Questo design consente anche un controllo della temperatura molto più preciso e la capacità di mantenere un'atmosfera gassosa specifica all'interno del forno.

Comprendere i compromessi critici

La scelta del metodo di riscaldamento giusto implica una chiara comprensione dei compromessi tra efficienza, controllo e qualità del prodotto finale.

Purezza vs. Efficienza termica

I forni a riscaldamento diretto sono significativamente più efficienti dal punto di vista energetico, poiché il calore viene applicato direttamente al prodotto. I forni indiretti perdono intrinsecamente un po' di calore dal forno esterno all'ambiente circostante, rendendoli meno efficienti dal punto di vista termico.

Scala vs. Controllo della temperatura

I forni a riscaldamento diretto possono essere costruiti in dimensioni enormi, lavorando centinaia di tonnellate all'ora. Tuttavia, il controllo preciso e uniforme della temperatura attraverso il letto di materiale è più difficile. I forni indiretti offrono una maggiore uniformità della temperatura, ma sono tipicamente limitati in diametro e lunghezza a causa delle sollecitazioni meccaniche sulla retorta riscaldata esternamente.

Sensibilità del materiale

Questo è il fattore decisivo. Se il tuo materiale è combustibile, reagirà con ossigeno o CO2 nei gas di scarico, o non può tollerare nemmeno tracce di contaminazione, non hai altra scelta se non quella di utilizzare un forno a riscaldamento indiretto.

Fare la scelta giusta per il tuo processo

L'obiettivo del tuo processo determina il corretto design del forno. La selezione è una semplice decisione ingegneristica una volta comprese le proprietà del materiale.

- Se il tuo obiettivo principale è l'elevato volume di produzione e l'efficienza dei costi per materiali robusti come cemento o minerali: Un forno a riscaldamento diretto è lo standard industriale e la scelta più efficace.

- Se il tuo obiettivo principale è la purezza assoluta del prodotto e il controllo preciso per materiali sensibili come prodotti chimici o farmaceutici: Un forno a riscaldamento indiretto è l'unica opzione praticabile.

- Se il tuo obiettivo principale è creare un'atmosfera interna specifica, come con azoto inerte: Devi utilizzare un design a riscaldamento indiretto per isolare l'ambiente di processo.

La selezione del metodo di riscaldamento corretto è una decisione fondamentale che determina direttamente la qualità del prodotto e l'efficienza operativa.

Tabella riassuntiva:

| Metodo di riscaldamento | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|

| Riscaldamento diretto | Elevata efficienza termica, contatto diretto con la fonte di calore, adatto per materiali robusti | Produzione di cemento, calcinazione di minerali, essiccazione di aggregati |

| Riscaldamento indiretto | Purezza del prodotto superiore, controllo preciso della temperatura, atmosfera isolata | Prodotti chimici speciali, prodotti farmaceutici, prodotti alimentari |

Stai faticando a scegliere il metodo di riscaldamento giusto per il tuo forno rotante? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include Forni Rotanti, Muffole, Tubi, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di un'elevata produttività per materiali robusti o di un controllo preciso per processi sensibili, possiamo aiutarti a ottimizzare le tue operazioni. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate