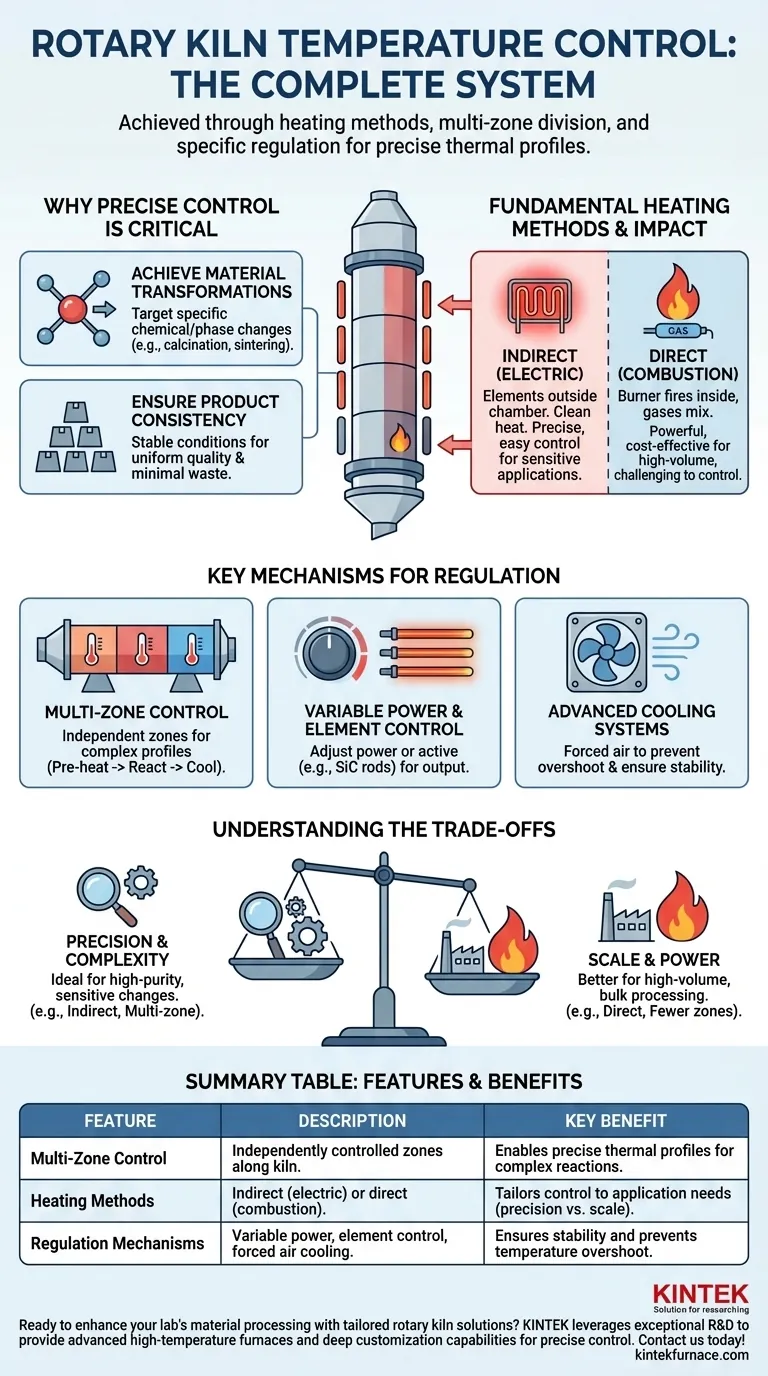

Al suo interno, la temperatura di un forno rotante è gestita attraverso una combinazione del suo metodo di riscaldamento, la divisione del forno in più zone di temperatura controllate indipendentemente e meccanismi di regolazione specifici. Questi sistemi possono variare da bruciatori a fuoco diretto a sofisticati riscaldatori elettrici multizona, con regolazioni della temperatura effettuate variando la potenza agli elementi riscaldanti o utilizzando un raffreddamento ad aria avanzato per garantire la stabilità.

La chiave per un efficace controllo della temperatura in un forno rotante non è una singola caratteristica, ma un design completo del sistema. La scelta tra riscaldamento diretto o indiretto e il numero di zone di controllo detta direttamente la tua capacità di creare il profilo termico preciso richiesto per una lavorazione dei materiali coerente e di alta qualità.

Perché un Controllo Preciso della Temperatura è Critico

Comprendere le caratteristiche di controllo inizia con la comprensione del perché la temperatura è la variabile più importante in un forno. L'obiettivo non è solo riscaldare qualcosa, ma ottenere una specifica trasformazione del materiale.

Raggiungere Specifiche Trasformazioni Materiali

A temperature definite, i materiali subiscono reazioni chimiche fondamentali o cambiamenti di fase. Processi come la calcinazione (dissociazione di composti), la sinterizzazione (formazione di una massa solida senza fusione) o la tostatura (rimozione di impurità) dipendono interamente dal raggiungimento e dal mantenimento di questi punti di temperatura esatti.

Garantire la Coerenza del Prodotto

Anche piccole fluttuazioni di temperatura possono portare a una qualità del prodotto incoerente, reazioni incomplete o spreco di energia. Una regolazione della temperatura stabile e precisa assicura che ogni particella di materiale sia lavorata nelle stesse condizioni ottimali, dal primo lotto all'ultimo.

Metodi di Riscaldamento Fondamentali e il Loro Impatto sul Controllo

Il fattore più significativo che influenza il controllo della temperatura è il metodo di riscaldamento primario del forno. Questa scelta crea due percorsi distinti per la regolazione.

Riscaldamento Indiretto (Elettrico)

In questo design, gli elementi riscaldanti elettrici sono posizionati all'esterno della camera rotante del forno (la storta). Il calore viene trasferito attraverso la parete della camera al materiale all'interno.

Questo metodo offre un controllo della temperatura significativamente più semplice e preciso. Poiché non comporta gas di combustione, il calore è pulito e può essere regolato con alta fedeltà, rendendolo ideale per applicazioni sensibili.

Riscaldamento Diretto (Combustione)

Qui, un bruciatore spara direttamente nella camera del forno, e i gas caldi di combustione si mescolano con il materiale. Questo metodo utilizza tipicamente combustibili come gas naturale, propano o olio.

Il riscaldamento diretto è potente e spesso più conveniente per applicazioni a temperature molto elevate o ad alto volume. Tuttavia, controllare la temperatura con lo stesso livello di precisione di un sistema elettrico può essere più impegnativo.

Meccanismi Chiave per la Regolazione della Temperatura

Basandosi sul metodo di riscaldamento primario, vengono utilizzati diversi meccanismi per affinare il processo termico.

Controllo Multizona

I forni moderni sono raramente recipienti a singola temperatura. Sono divisi in più zone di temperatura controllabili separatamente lungo la loro lunghezza. Ad esempio, un forno potrebbe avere tre o quattro zone, ciascuna con la propria termocoppia e logica di controllo.

Questo ti permette di creare un modello di calore o profilo termico specifico. Il materiale può essere preriscaldato nella prima zona, mantenuto a una temperatura di reazione di picco nelle zone intermedie e raffreddato nella zona finale, tutto all'interno di un processo continuo.

Potenza Variabile e Controllo degli Elementi

Nei forni riscaldati elettricamente, la temperatura è spesso gestita regolando la potenza fornita agli elementi riscaldanti. Alcuni sistemi, in particolare quelli che utilizzano barre di carburo di silicio, funzionano variando il numero di barre energizzate all'interno di una zona per aumentare o diminuire l'emissione di calore.

Sistemi di Raffreddamento Avanzati

Il controllo non riguarda solo l'aggiunta di calore; riguarda anche la sua rimozione per evitare di superare la temperatura target. I sistemi di raffreddamento ad aria forzata possono essere utilizzati per soffiare aria ambiente sulla parete del forno, fornendo un meccanismo per una regolazione della temperatura rapida e stabile, specialmente durante le fasi di raffreddamento.

Comprendere i Compromessi

La scelta del giusto sistema di controllo della temperatura comporta il bilanciamento di precisione, potenza e complessità.

Precisione vs. Scala

Il riscaldamento elettrico indiretto offre una precisione superiore ed è la scelta chiara per applicazioni che richiedono strette tolleranze di temperatura. Tuttavia, i forni a combustione diretta possono spesso raggiungere una maggiore produttività e temperature estreme in modo più economico, rendendoli migliori per la lavorazione di materiali in massa dove la precisione millimetrica è meno critica.

Flessibilità vs. Complessità

Un forno con più zone di riscaldamento indipendenti offre un'incredibile flessibilità per creare profili termici complessi. Tuttavia, ogni zona aggiuntiva aumenta i costi del sistema, la complessità del controllo e i requisiti di manutenzione. Un sistema a tre zone potrebbe essere perfetto per un processo, mentre un altro potrebbe richiederne cinque o più.

Corrispondenza delle Caratteristiche di Controllo al Tuo Processo

L'insieme ideale di caratteristiche dipende interamente dal materiale che stai lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è la calcinazione ad alta purezza o i cambiamenti di fase sensibili: Dai priorità alla precisione di un forno elettrico indiretto con zone di riscaldamento multiple e indipendenti.

- Se il tuo obiettivo principale è l'essiccazione ad alto volume o la riduzione di materiali in massa: La potenza e l'efficienza termica di un forno a combustione diretta sono probabilmente la soluzione più pratica.

- Se il tuo obiettivo principale è creare una reazione complessa a più stadi: Seleziona un forno con il maggior numero di zone controllabili disponibili per darti la massima flessibilità sul profilo termico.

Comprendendo questi principi di controllo, puoi selezionare un forno rotante non solo come un pezzo di attrezzatura, ma come uno strumento preciso per i tuoi obiettivi di ingegneria dei materiali.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Controllo Multizona | Zone di temperatura controllate indipendentemente lungo la lunghezza del forno | Permette profili termici precisi per reazioni complesse |

| Metodi di Riscaldamento | Indiretto (elettrico) per precisione o diretto (combustione) per alta produttività | Adatta il controllo alle esigenze dell'applicazione |

| Meccanismi di Regolazione | Potenza variabile, controllo degli elementi e raffreddamento ad aria forzata | Garantisce stabilità e previene il superamento della temperatura |

Pronto a migliorare la lavorazione dei materiali del tuo laboratorio con soluzioni di forno rotante su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi Forni Rotanti, a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso della temperatura per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme