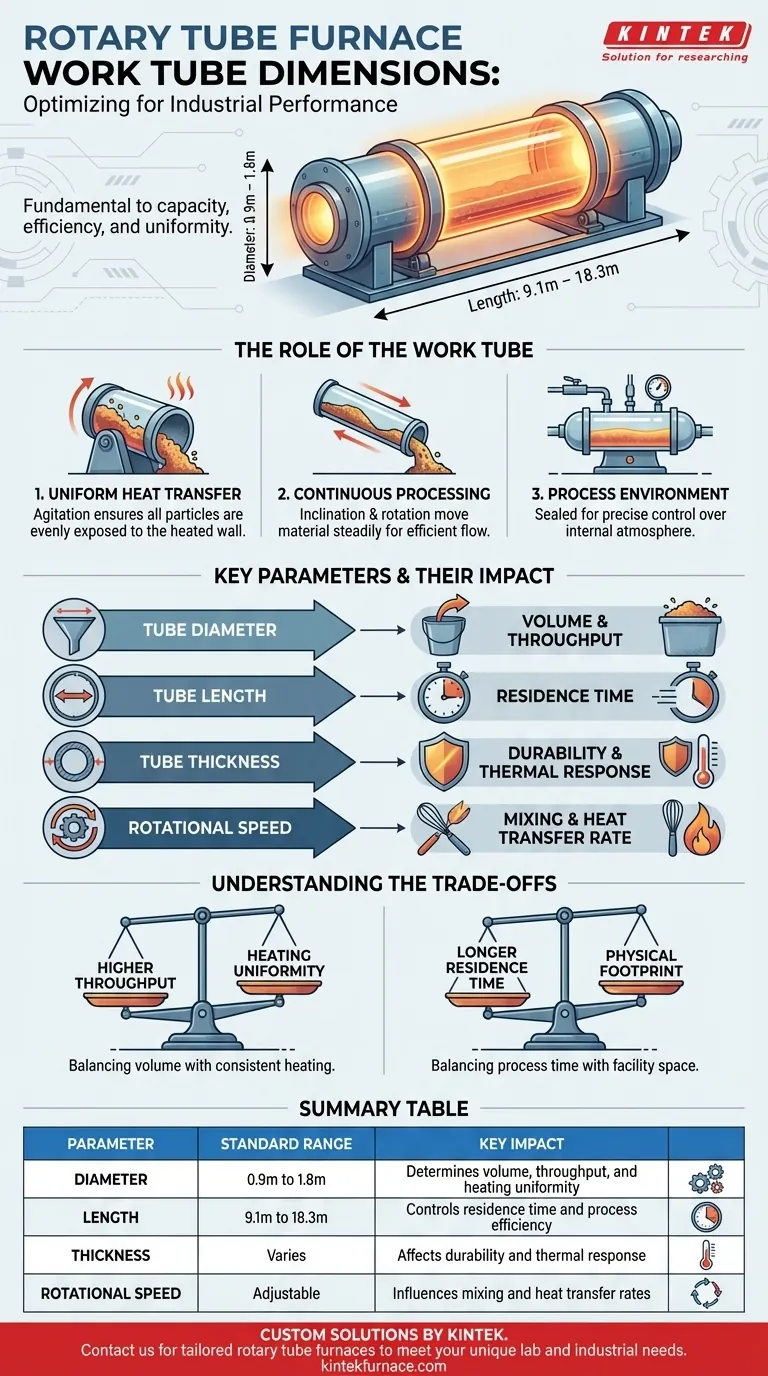

Per applicazioni industriali, il tubo di lavoro di un forno a tubo rotante ha tipicamente un diametro che va da 0,9 a 1,8 metri e una lunghezza da 9,1 a 18,3 metri. Queste dimensioni non sono arbitrarie; sono fondamentali per la capacità del forno, l'efficienza del trasferimento di calore e la capacità di processare i materiali in modo uniforme.

La dimensione di un tubo di lavoro è più di una misura di capacità. È una scelta di design critica che detta come il calore viene trasferito, quanto a lungo il materiale viene processato e, in ultima analisi, l'uniformità e la qualità del prodotto finale.

Il ruolo del tubo di lavoro nelle prestazioni del forno

Il tubo di lavoro è il cuore di un forno rotante. Le sue dimensioni e il suo movimento sono progettati per risolvere specifiche sfide di lavorazione dei materiali.

Facilitare il trasferimento uniforme del calore

La forma cilindrica e la lenta rotazione del tubo sono le sue caratteristiche più critiche. Mentre il tubo ruota, mescola costantemente il materiale all'interno.

Questa azione, nota come agitazione, assicura che tutte le particelle siano ciclicamente esposte alla parete interna riscaldata del tubo, promuovendo una distribuzione del calore eccezionalmente uniforme in tutto il lotto.

Consentire la lavorazione continua

Il tubo è tipicamente montato su una leggera inclinazione. Questa inclinazione, combinata con la rotazione, fa sì che il materiale introdotto all'estremità superiore si sposti costantemente verso l'estremità inferiore.

Questo design facilita la lavorazione continua in batch, rendendola altamente efficiente per applicazioni come la lavorazione delle polveri, minimizzando la movimentazione manuale del materiale.

Contenere l'ambiente di processo

Il tubo di lavoro funge da contenitore sigillato per i materiali in lavorazione. Ciò consente un controllo preciso sull'atmosfera interna, essenziale per molte reazioni chimiche e applicazioni di sintesi dei materiali.

Parametri dimensionali chiave e il loro impatto

La scelta di un forno richiede la comprensione di come ogni dimensione influenzi il processo. Le gamme standard forniscono una base, ma l'interazione tra esse è ciò che conta di più.

Diametro del tubo (da 0,9 m a 1,8 m)

Il diametro è il fattore primario che determina il volume e la produttività del forno. Un diametro maggiore può processare più materiale all'ora.

Tuttavia, un tubo più largo significa che il calore deve penetrare in un letto di materiale più profondo, il che può rendere più difficile raggiungere una perfetta uniformità di temperatura fino al cuore del lotto.

Lunghezza del tubo (da 9,1 m a 18,3 m)

La lunghezza del tubo, combinata con la sua velocità di rotazione e l'angolo di inclinazione, determina il tempo di permanenza, ovvero quanto tempo il materiale trascorre all'interno del forno.

Tubi più lunghi sono necessari per processi che richiedono riscaldamento graduale, tempi di reazione prolungati o profili di temperatura complessi gestiti da più zone di riscaldamento.

Spessore del tubo

Sebbene non sia una dimensione primaria, lo spessore del tubo è un parametro chiave che influisce sulla durata e sulla risposta termica. Una parete più spessa offre una maggiore integrità strutturale ma ha anche una maggiore massa termica, il che significa che si riscalderà e si raffredderà più lentamente.

Velocità di rotazione

La velocità di rotazione è un parametro operativo, non una dimensione fissa, ma funziona direttamente con la dimensione del tubo. Una rotazione più veloce aumenta la miscelazione ma riduce il tempo in cui il materiale rimane a contatto con la parete calda, influenzando la velocità di trasferimento del calore.

Comprendere i compromessi

La selezione delle giuste dimensioni del tubo di lavoro implica un equilibrio tra priorità concorrenti. Non esiste una dimensione "migliore" unica, ma solo la dimensione migliore per un obiettivo specifico.

Produttività vs. uniformità di riscaldamento

Un diametro maggiore aumenta significativamente la produttività, ma comporta il rischio di un riscaldamento meno uniforme. Il raggiungimento della coerenza della temperatura in un letto profondo di materiale richiede un'attenta ottimizzazione della velocità di rotazione e dell'apporto di calore.

Tempo di permanenza vs. ingombro fisico

Un tubo molto lungo offre un tempo di permanenza esteso, ideale per reazioni lente. Tuttavia, ciò si traduce direttamente in un ingombro fisico molto grande e costoso all'interno di una struttura.

Compatibilità del materiale vs. costo

Il materiale stesso del tubo di lavoro (ad esempio, quarzo, allumina, leghe metalliche) deve essere scelto per la compatibilità chimica e la resistenza alla temperatura. Materiali ad alte prestazioni che possono resistere a temperature estreme o atmosfere corrosive sono significativamente più costosi.

Fare la scelta giusta per la tua applicazione

La scelta delle dimensioni del tubo di lavoro dovrebbe essere guidata dai requisiti specifici del tuo materiale e dagli obiettivi di processo.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: dai priorità a un diametro e una lunghezza maggiori per massimizzare la produttività e assicurati che il materiale di costruzione del tubo sia abbastanza robusto per il funzionamento continuo.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili al calore: sarà necessario un tubo più lungo dotato di più zone di controllo termico indipendenti per eseguire un profilo di temperatura preciso.

- Se il tuo obiettivo principale è raggiungere una perfetta uniformità del processo: potrebbe essere necessario favorire un rapporto diametro-lunghezza inferiore per garantire che l'intero letto di materiale sia riscaldato uniformemente, anche se ciò riduce la produttività assoluta.

Comprendere come queste dimensioni funzionano come un sistema ti consente di selezionare un forno che fornirà risultati costanti ed efficienti per la tua specifica applicazione.

Tabella riassuntiva:

| Parametro | Gamma standard | Impatto chiave |

|---|---|---|

| Diametro | da 0,9 m a 1,8 m | Determina volume, produttività e uniformità di riscaldamento |

| Lunghezza | da 9,1 m a 18,3 m | Controlla il tempo di permanenza e l'efficienza del processo |

| Spessore | Variabile | Influisce sulla durata e sulla risposta termica |

| Velocità di rotazione | Regolabile | Influenza la miscelazione e i tassi di trasferimento del calore |

Hai bisogno di un forno a tubo rotante personalizzato e su misura per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di processo industriale!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica