Il corretto montaggio dei resistori in Carburo di Silicio (SiC) è fondamentale per la loro durata operativa e le loro prestazioni. La regola fondamentale è che possono essere installati sia orizzontalmente che verticalmente, ma non devono mai essere sottoposti a tensione meccanica. Ciò garantisce che gli elementi abbiano la libertà di espandersi e contrarsi con i cambiamenti di temperatura, prevenendo fratture da stress e guasti prematuri.

L'obiettivo primario di qualsiasi strategia di montaggio SiC è quello di accomodare l'espansione termica. A differenza dei metalli, il SiC è una ceramica fragile che si romperà, non si piegherà, se la sua naturale espansione e contrazione sono limitate. Un montaggio riuscito riguarda meno il supporto rigido e più il consentire un movimento controllato.

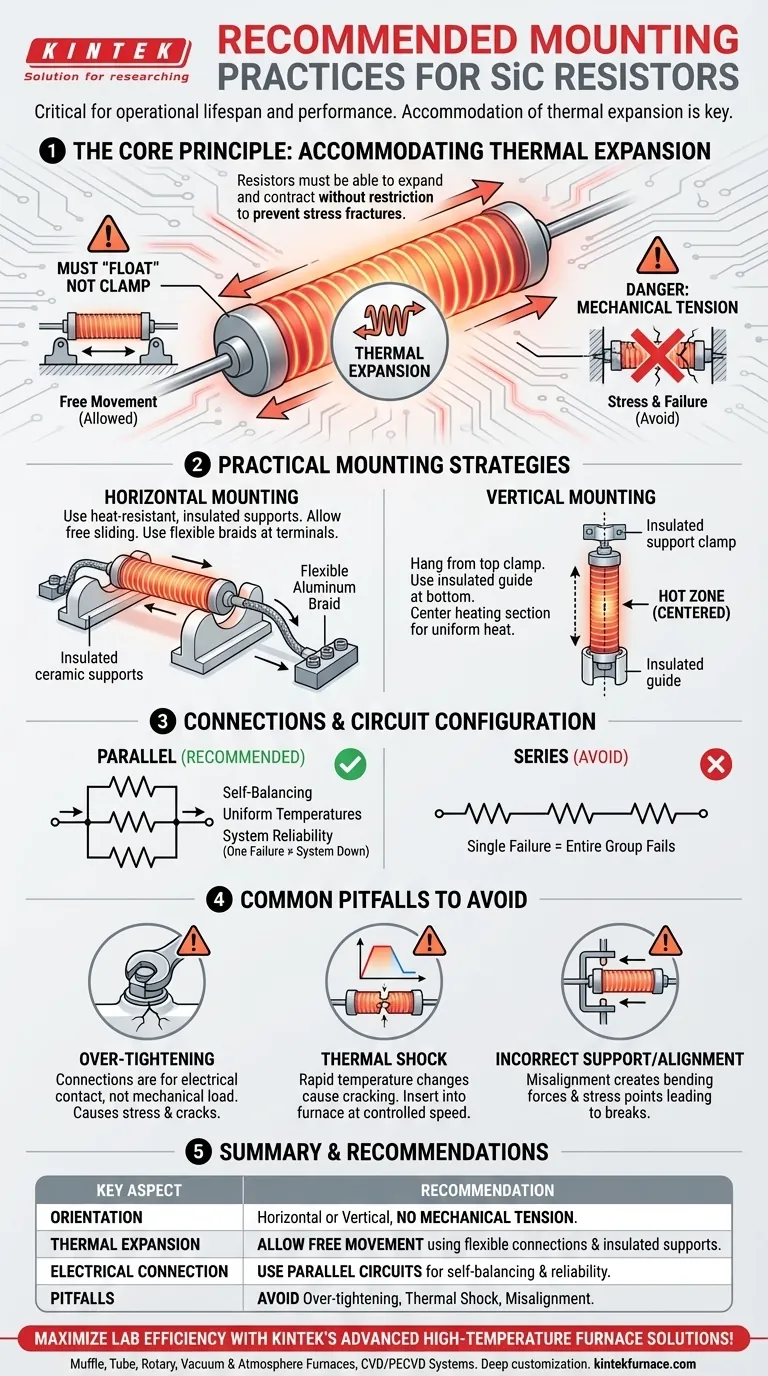

Il Principio Fondamentale: Accomodare l'Espansione Termica

I resistori in Carburo di Silicio cambiano lunghezza quando si riscaldano e si raffreddano. Riconoscere questa realtà fisica è la base di tutte le procedure di montaggio corrette.

Perché i Resistori in SiC Devono "Galleggiare"

A temperature operative, un elemento riscaldante in SiC sarà fisicamente più lungo di quando è freddo. Il sistema di montaggio deve consentire questa crescita senza creare stress.

Pensa al resistore come se fosse cullato, non bloccato. Tenerlo rigidamente ad entrambe le estremità crea un'immensa tensione interna mentre si riscalda e cerca di espandersi, portando inevitabilmente a una frattura.

Il Pericolo della Tensione Meccanica

Qualsiasi forza che tira il resistore o impedisce il suo libero movimento è considerata tensione meccanica. Questa è la causa più comune di guasti prematuri degli elementi.

Questo stress può essere introdotto da connessioni terminali eccessivamente serrate, staffe di supporto disallineate o un sistema che non tiene conto della crescita in lunghezza dell'elemento.

Strategie Pratiche di Montaggio e Connessione

Sia che tu scelga un orientamento orizzontale o verticale, il principio di consentire il libero movimento rimane lo stesso.

Montaggio Orizzontale

Quando montato orizzontalmente, il resistore dovrebbe poggiare su supporti elettricamente isolati e resistenti al calore. L'elemento deve essere in grado di scorrere liberamente su questi supporti mentre si espande e si contrae.

Le connessioni alle estremità dovrebbero utilizzare trecce flessibili, come l'alluminio, per consentire questo movimento senza sollecitare i terminali.

Montaggio Verticale

Per il montaggio verticale, l'elemento pende da un morsetto di supporto. Questo morsetto non deve mettere l'elemento in tensione e dovrebbe essere abbinato a una guida isolata nella parte inferiore.

Fondamentalmente, la sezione calda, o riscaldante, del resistore deve essere centrata all'interno della camera del forno. Ciò garantisce una distribuzione uniforme del calore e previene il surriscaldamento localizzato delle pareti del forno o dell'elemento stesso.

Perché le Connessioni in Parallelo Sono Superiori

I resistori in SiC dovrebbero essere collegati in parallelo ogni volta che è possibile. Questa configurazione offre un significativo vantaggio in termini di affidabilità.

In un circuito parallelo, gli elementi con una resistenza leggermente inferiore inizialmente assorbiranno più corrente e si riscalderanno più velocemente. Man mano che la loro temperatura aumenta, aumenta anche la loro resistenza, deviando naturalmente la corrente agli altri elementi. Questo crea un sistema auto-bilanciante che promuove temperature uniformi e l'invecchiamento degli elementi. In un circuito in serie, il guasto di un elemento disabilita l'intero gruppo.

Errori Comuni da Evitare

Evitare semplici errori durante l'installazione è tanto importante quanto seguire le procedure corrette. Questi errori sono spesso la causa principale di guasti inaspettati.

Errore 1: Serraggio Eccessivo delle Connessioni

Le clip a molla e le connessioni terminali sono progettate per garantire un buon contatto elettrico, non per sopportare un carico meccanico. Serrarle eccessivamente può limitare l'espansione termica e rompere l'estremità "fredda" del resistore.

Errore 2: Causare Shock Termico

Il SiC è una ceramica ed è suscettibile allo shock termico—crepe causate da un rapido e irregolare cambiamento di temperatura.

Quando si sostituisce un elemento in un forno caldo, deve essere inserito a una velocità controllata e costante. Inserirlo troppo velocemente può causare la rottura. Inserirlo troppo lentamente può causare la fusione dell'alluminio ai terminali prima che l'elemento sia completamente in posizione.

Errore 3: Supporto e Allineamento Scorretti

Assicurarsi che tutte le strutture di supporto siano correttamente allineate e realizzate con materiali isolanti elettricamente appropriati. Un supporto disallineato può introdurre una forza di flessione o un "carico puntuale" sul resistore, creando un punto di stress che alla fine diventerà una rottura.

Fare la Scelta Giusta per il Tuo Sistema

Le tue scelte di installazione influiscono direttamente sull'affidabilità e l'efficienza del tuo processo di riscaldamento. Utilizza questa checklist per guidare le tue decisioni.

- Se il tuo obiettivo principale è la massima durata dell'elemento: Assicurati che il resistore non sia mai in tensione e possa muoversi liberamente mentre si riscalda e si raffredda.

- Se il tuo obiettivo principale è il riscaldamento uniforme del forno: Centra la sezione riscaldante del resistore all'interno della camera e utilizza un circuito elettrico parallelo.

- Se il tuo obiettivo principale è l'affidabilità del sistema: Utilizza connessioni elettriche parallele in modo che il guasto di un singolo elemento non spenga l'intero sistema di riscaldamento.

Trattando il processo di montaggio come un modo per gestire le forze termiche, garantisci l'affidabilità e le prestazioni a lungo termine del tuo sistema di riscaldamento.

Tabella Riepilogativa:

| Aspetto Chiave | Raccomandazione |

|---|---|

| Orientamento del Montaggio | Orizzontale o verticale, senza tensione meccanica |

| Espansione Termica | Consentire il libero movimento utilizzando supporti isolati o connessioni flessibili |

| Connessioni Elettriche | Utilizzare circuiti paralleli per auto-bilanciamento e affidabilità |

| Errori Comuni | Evitare serraggi eccessivi, shock termico e disallineamento |

Massimizza l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di resistori SiC affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando le prestazioni e la durata. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata