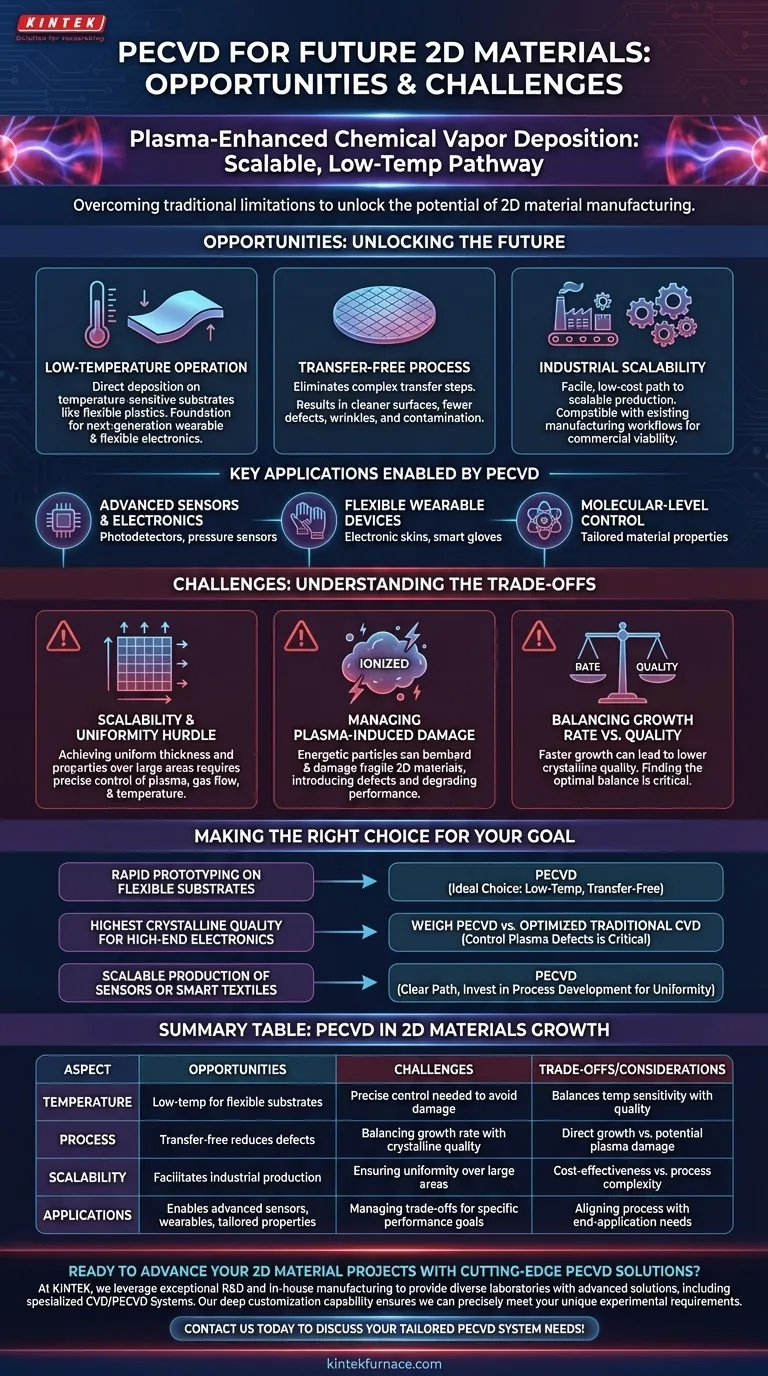

Per il futuro dei materiali 2D, la deposizione chimica da vapore assistita da plasma (PECVD) rappresenta un'opportunità fondamentale per la produzione scalabile a bassa temperatura. Questo metodo consente la crescita diretta dei materiali su un'ampia varietà di substrati, offrendo chiari vantaggi rispetto alla deposizione chimica da vapore (CVD) tradizionale. Tuttavia, per realizzare il suo pieno potenziale è necessario superare le sfide chiave nel controllo del processo e nella qualità del materiale.

Mentre i metodi tradizionali sono ostacolati dalle alte temperature e dalle dannose fasi di trasferimento, il PECVD offre un percorso diretto e a bassa temperatura per la produzione di materiali 2D. La sfida centrale risiede nel perfezionare il processo al plasma per ottenere uniformità su larga scala e elevata qualità cristallina senza sacrificare questi vantaggi fondamentali.

Il Vantaggio Principale: Superare i Limiti della CVD Tradizionale

Il valore principale del PECVD è che risolve direttamente i colli di bottiglia più significativi associati ai metodi di crescita convenzionali per i materiali 2D.

Funzionamento a Bassa Temperatura

La CVD tradizionale richiede spesso temperature estremamente elevate, limitandone l'uso a substrati robusti e insensibili alla temperatura.

Il PECVD opera a temperature molto più basse. Questa differenza cruciale sblocca la capacità di depositare materiali 2D direttamente su substrati sensibili alla temperatura come le materie plastiche flessibili, rendendolo fondamentale per l'elettronica flessibile e indossabile di nuova generazione.

Un Processo Senza Trasferimento

Con molti metodi tradizionali, il materiale 2D deve essere coltivato su un foglio metallico catalitico e poi meticolosamente trasferito al substrato del dispositivo finale.

Questa fase di trasferimento è una fonte importante di difetti, rughe e contaminazione. Il PECVD elimina questa fase coltivando il materiale direttamente sul substrato target, con conseguente superficie e interfacce più pulite.

Compatibilità Industriale e Scalabilità

La combinazione di temperature più basse e un processo più semplice e senza trasferimento rende il PECVD intrinsecamente più compatibile con i flussi di lavoro di produzione industriale esistenti.

Ciò fornisce un percorso diretto, facile e a basso costo verso la produzione scalabile, essenziale per la sostenibilità commerciale.

Principali Opportunità e Applicazioni

I vantaggi del PECVD consentono una nuova classe di dispositivi e applicazioni che erano precedentemente difficili o impossibili da fabbricare su scala.

Sensori ed Elettronica Avanzata

La capacità di produrre film di materiale 2D di alta qualità consente la creazione di dispositivi altamente sensibili.

Le promettenti applicazioni già dimostrate nei prototipi includono fotodiodi, sensori di pressione e sensori biochimici.

La Base per Dispositivi Flessibili e Indossabili

Il PECVD è la tecnologia chiave che abilita l'elettronica flessibile funzionale su ampia area.

Esempi pratici includono array di sensori di pressione distribuiti per pelli elettroniche, moduli tattili su mani robotiche in grado di riconoscere il braille e guanti intelligenti che possono registrare e tradurre la lingua dei segni.

Controllo a Livello Molecolare per Proprietà Personalizzate

Il PECVD è una tecnologia matura in altri campi, come la produzione di film di diamante di alta qualità, perché offre un controllo preciso.

Questo controllo a livello molecolare sulle proprietà del film è indispensabile per sviluppare tecnologie all'avanguardia, consentendo agli ingegneri di mettere a punto le caratteristiche del materiale per applicazioni specifiche.

Comprendere le Sfide e i Compromessi

Nonostante l'immenso potenziale, il PECVD non è una soluzione semplice "plug-and-play". Adottarlo richiede una chiara comprensione delle sue sfide tecniche intrinseche.

La Sfida della Scalabilità e Uniformità

Sebbene il PECVD sia descritto come scalabile, realizzarlo in pratica è un ostacolo ingegneristico significativo.

Garantire l'uniformità dello spessore e delle proprietà del materiale su un'area ampia (ad esempio, un intero wafer) richiede un controllo estremamente preciso del plasma, del flusso di gas e della temperatura.

Gestione del Danno Indotto dal Plasma

Il "plasma" nel PECVD è un gas ionizzato contenente particelle ad alta energia. Questo è ciò che consente la deposizione a bassa temperatura.

Tuttavia, se non gestite perfettamente, queste particelle energetiche possono bombardare e danneggiare il fragile materiale 2D durante la sua crescita, introducendo difetti che possono degradarne le prestazioni elettroniche o ottiche.

Bilanciamento tra Velocità di Crescita e Qualità Cristallina

Esiste spesso un compromesso tra la velocità di deposizione e la qualità del materiale risultante.

Spingere per una crescita più rapida per migliorare il rendimento produttivo può portare a una struttura cristallina meno ordinata e di qualità inferiore. Trovare l'equilibrio ottimale per una data applicazione è una parte critica dello sviluppo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente il PECVD, devi allineare il processo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la prototipazione rapida su substrati flessibili: Il PECVD è una scelta ideale grazie alle sue capacità a bassa temperatura e senza trasferimento.

- Se il tuo obiettivo principale è ottenere la massima qualità cristallina possibile per l'elettronica di fascia alta: Devi valutare attentamente il PECVD rispetto al CVD tradizionale ottimizzato, poiché il controllo dei difetti indotti dal plasma è fondamentale per le prestazioni.

- Se il tuo obiettivo principale è la produzione scalabile di sensori o tessuti intelligenti: Il PECVD offre un chiaro percorso da seguire, ma aspettati di investire sforzi significativi nello sviluppo del processo per garantire uniformità e resa.

In definitiva, padroneggiare il PECVD significa controllare una complessa interazione di forze per sbloccare la prossima generazione di dispositivi basati su materiali 2D.

Tabella Riassuntiva:

| Aspetto | Opportunità | Sfide |

|---|---|---|

| Temperatura | Il funzionamento a bassa temperatura consente l'uso su substrati flessibili | Richiede un controllo preciso per evitare danni indotti dal plasma |

| Processo | La crescita senza trasferimento riduce i difetti e la contaminazione | Bilanciare la velocità di crescita con la qualità cristallina |

| Scalabilità | Facilita la produzione su scala industriale per l'efficacia dei costi | Garantire l'uniformità su aree ampie |

| Applicazioni | Abilita sensori avanzati, dispositivi indossabili e proprietà dei materiali su misura | Gestire i compromessi per obiettivi di prestazione specifici |

Pronto a far progredire i tuoi progetti sui materiali 2D con soluzioni PECVD all'avanguardia?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori avanzate soluzioni di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra solida capacità di personalizzazione profonda assicura che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia sviluppando elettronica flessibile, sensori o altre applicazioni innovative.

Contattaci oggi stesso per discutere come i nostri sistemi PECVD personalizzati possono aiutarti a superare le sfide e cogliere le opportunità nella crescita scalabile dei materiali 2D!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura