Nei campi tecnici moderni, il forno a muffola è lo strumento essenziale per qualsiasi processo che richieda calore estremamente elevato, uniforme e privo di contaminanti. Le sue applicazioni spaziano dall'analisi di laboratorio fondamentale, come la determinazione del contenuto di cenere di un campione, ai processi di produzione avanzati come la creazione di ceramiche tecniche, il trattamento termico dei metalli e la sinterizzazione di parti stampate in 3D.

Il valore principale di un forno a muffola non è solo la sua alta temperatura, ma la sua capacità di isolare un materiale dalla fiamma diretta e dai sottoprodotti della combustione. Questo design a "muffola" assicura che il calore venga trasferito in modo pulito, preservando la purezza chimica e l'integrità strutturale del campione.

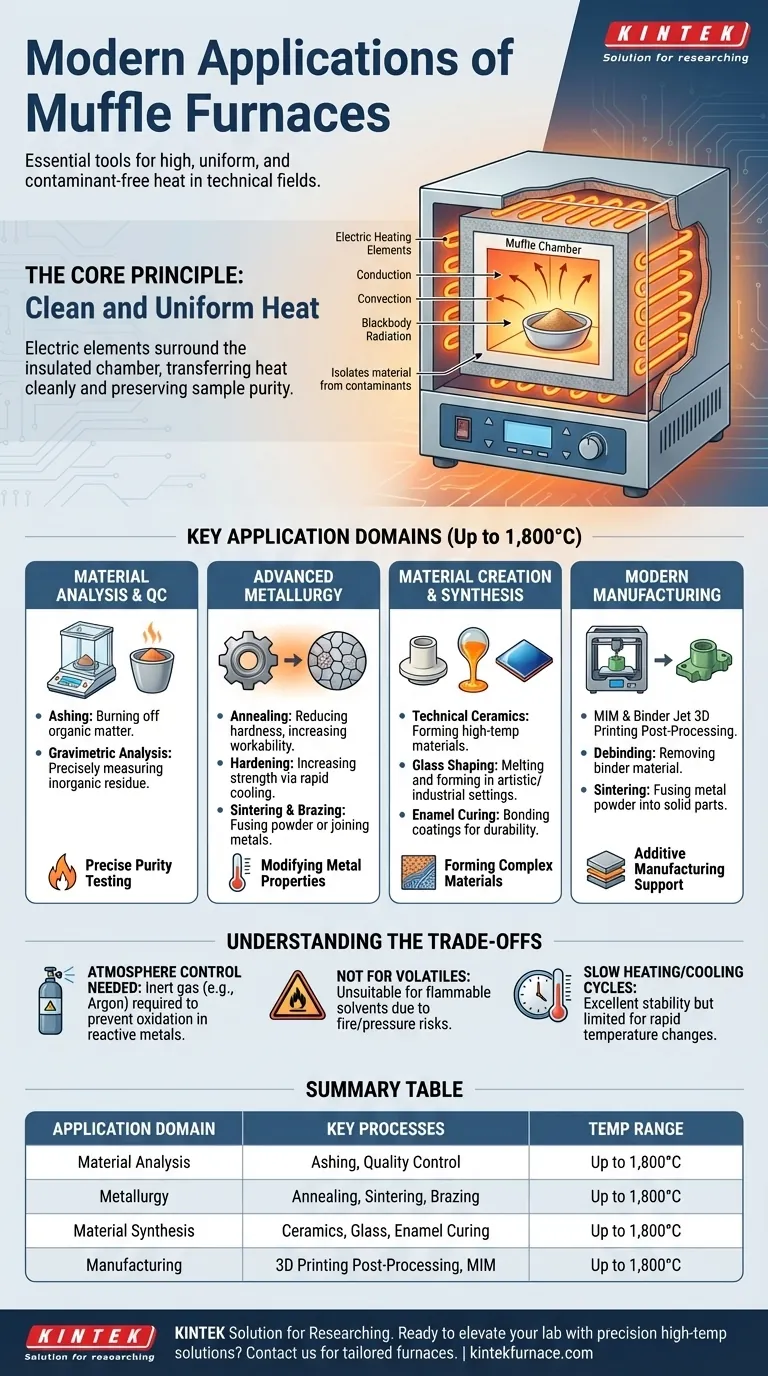

Il Principio Fondamentale: Calore Pulito e Uniforme

La caratteristica distintiva di un forno a muffola è la "muffola" stessa: una camera isolata che separa il materiale riscaldato dagli elementi riscaldanti effettivi o dalla fiamma.

Dalla Combustione alla Conduzione

I primi forni bruciavano combustibile, introducendo sottoprodotti di combustione come fuliggine e gas che potevano contaminare il pezzo in lavorazione. Ciò li rendeva inadatti per applicazioni sensibili.

I moderni forni a muffola elettrici risolvono completamente questo problema. Utilizzano elementi riscaldanti elettrici ad alta resistenza che circondano l'esterno della camera, trasferendo energia al campione in modo pulito attraverso una combinazione di conduzione, convezione e radiazione di corpo nero.

Perché l'Isolamento è Importante

Questo isolamento è fondamentale per i processi in cui la purezza del materiale non è negoziabile. Garantisce che qualsiasi cambiamento nel campione sia dovuto solo al calore, non a una reazione chimica con contaminanti esterni. Questa è la base del suo utilizzo sia nella chimica analitica che nella scienza dei materiali avanzati.

Domini Applicativi Chiave

I forni a muffola sono strumenti versatili presenti nella ricerca, nello sviluppo e nella produzione industriale. Le loro applicazioni possono essere raggruppate in diversi domini chiave, alcuni dei quali sono in grado di raggiungere temperature fino a 1.800°C (3.272°F).

Analisi dei Materiali e Controllo Qualità

Questo è uno degli usi di laboratorio più comuni. Il forno fornisce un ambiente stabile e controllato per testare le proprietà dei materiali.

I processi chiave includono la carbonizzazione (ashing), in cui un campione viene bruciato ad alta temperatura per eliminare tutta la materia organica. Ciò consente ai ricercatori di misurare con precisione il peso del residuo non combustibile (inorganico), un passaggio critico in molte procedure analitiche nelle industrie farmaceutica, chimica e ambientale.

Metallurgia Avanzata e Trattamento Termico

In metallurgia, il calore viene utilizzato per alterare le proprietà fisiche e chimiche dei metalli. Un forno a muffola fornisce la precisione richiesta per queste trasformazioni.

- Ricottura (Annealing): Riscaldare e raffreddare lentamente un metallo (come l'acciaio) o un vetro per ridurne la durezza e le tensioni interne, rendendolo più lavorabile.

- Tempra (Hardening): Riscaldare un metallo a una temperatura critica e poi raffreddarlo rapidamente per aumentarne la durezza e la resistenza.

- Sinterizzazione: Riscaldare materiali in polvere (metallici o ceramici) a una temperatura appena inferiore al loro punto di fusione, facendo sì che le particelle si fondano insieme in un pezzo solido.

- Brasatura (Brazing): Unire due pezzi di metallo utilizzando un metallo d'apporto che viene fuso nella giunzione.

Creazione e Sintesi di Materiali

I forni a muffola sono centrali nella produzione di materiali che richiedono alte temperature per la formazione.

Ciò include la creazione di ceramiche tecniche, la fusione e la modellazione del vetro in contesti artistici o industriali e la polimerizzazione di rivestimenti in smalto su substrati metallici per durata ed estetica.

Produzione Moderna e Prototipazione

L'ascesa della produzione additiva ha creato nuove applicazioni per i forni a muffola.

In processi come lo Stampaggio a Iniezione di Metallo (MIM) e la stampa 3D a getto di legante (binder jet), viene formato un pezzo "verde" da polvere metallica tenuta insieme da un legante polimerico. Il forno viene utilizzato per un post-processo in due fasi:

- Debinding (Rimozione del legante): Il pezzo viene riscaldato delicatamente per bruciare il materiale legante.

- Sinterizzazione: La temperatura viene aumentata significativamente per fondere insieme la polvere metallica rimanente in un componente metallico solido e denso.

Comprendere i Compromessi

Sebbene potenti, un forno a muffola è uno strumento specializzato con considerazioni operative specifiche.

La Necessità di Controllo dell'Atmosfera

Un forno a muffola standard riscalda in presenza di aria, che farà ossidare molti metalli ad alte temperature. Per lavori metallurgici sensibili come la ricottura brillante o la sinterizzazione di metalli reattivi, il forno deve avere la capacità di essere spurgato con un gas inerte (come argon o azoto) per creare un'atmosfera controllata e priva di ossigeno.

Non Adatto a Tutti i Compiti di Riscaldamento

Questi forni sono progettati per materiali termicamente stabili. Generalmente non sono adatti per lavorare campioni contenenti grandi quantità di solventi volatili o infiammabili, che potrebbero creare un rischio di incendio o di pressione all'interno della camera sigillata.

Velocità di Riscaldamento e Raffreddamento

Grazie al loro significativo isolamento e massa termica, i forni a muffola forniscono un'eccellente stabilità della temperatura. Tuttavia, ciò significa anche che i loro cicli di riscaldamento e raffreddamento possono essere lenti. Questo è un limite per le applicazioni ad alto rendimento che richiedono rapidi cambiamenti di temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di lavorazione termica corretto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il test analitico: Un forno a muffola è lo standard per la sua precisione nella carbonizzazione, nell'analisi gravimetrica e nella determinazione del contenuto inorganico.

- Se il tuo obiettivo principale è modificare le proprietà dei metalli: Hai bisogno di un forno a muffola con controllo dell'atmosfera per processi come la ricottura e la sinterizzazione senza ossidazione.

- Se il tuo obiettivo principale è creare nuovi materiali o parti: Un forno a muffola ad alta temperatura è essenziale per la sinterizzazione di ceramiche, la formatura del vetro e il post-processamento di componenti stampati in 3D.

In definitiva, un forno a muffola è lo strumento definitivo quando il tuo processo richiede assoluta precisione termica e purezza del materiale.

Tabella Riassuntiva:

| Dominio Applicativo | Processi Chiave | Intervallo di Temperatura |

|---|---|---|

| Analisi dei Materiali | Carbonizzazione, Controllo Qualità | Fino a 1.800°C |

| Metallurgia | Ricottura, Sinterizzazione, Brasatura | Fino a 1.800°C |

| Sintesi dei Materiali | Ceramiche, Vetro, Polimerizzazione Smalto | Fino a 1.800°C |

| Produzione | Post-lavorazione Stampa 3D, MIM | Fino a 1.800°C |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di alta temperatura di precisione? KINTEK è specializzata in forni a muffola, a tubo, rotativi, a vuoto, ad atmosfera e sistemi CVD/PECVD avanzati, supportati da un eccezionale R&S e produzione interna. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche nell'analisi dei materiali, nella metallurgia e nella stampa 3D siano soddisfatte con riscaldamento uniforme e privo di contaminanti fino a 1.800°C. Contattaci oggi per discutere di come le nostre soluzioni di forni su misura possono promuovere la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente