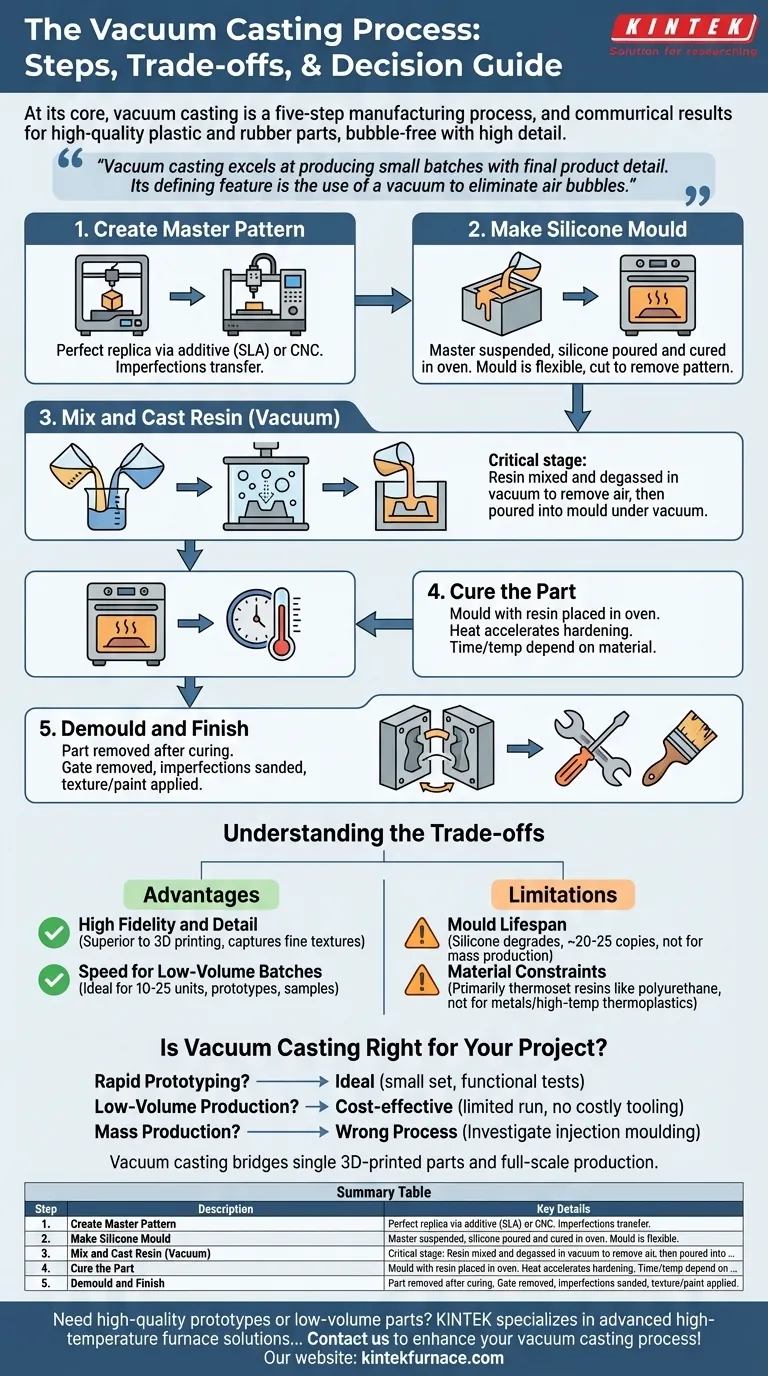

In sintesi, la colata sottovuoto è un processo di produzione a cinque fasi utilizzato per creare parti in plastica e gomma di alta qualità. Inizia con un modello master, che viene utilizzato per creare uno stampo flessibile in silicone. Le resine poliuretaniche liquide vengono quindi miscelate e versate in questo stampo sottovuoto per eliminare le bolle d'aria, ottenendo una parte finale priva di bolle e altamente dettagliata dopo la polimerizzazione.

La colata sottovuoto eccelle nella produzione di piccoli lotti di parti con il dettaglio e la finitura di un prodotto finale. La sua caratteristica distintiva è l'uso del vuoto per garantire che il materiale di colata riempia perfettamente le caratteristiche intricate di uno stampo morbido in silicone, evitando difetti causati dall'aria intrappolata.

Una guida passo-passo al processo di colata sottovuoto

Comprendere ogni fase rivela perché questo metodo è apprezzato per la sua precisione e velocità negli scenari a basso volume. La qualità della parte finale dipende direttamente dall'esecuzione di ogni fase.

Fase 1: Creare il modello master

L'intero processo inizia con un unico modello master di alta qualità. Questa è una replica fisica perfetta della parte finale che si desidera creare.

Questo modello è tipicamente prodotto utilizzando la fabbricazione additiva (come la stampa 3D SLA) per geometrie complesse o la lavorazione CNC per forme più semplici che richiedono alta precisione. Qualsiasi imperfezione sul modello master verrà trasferita allo stampo e a ogni parte successiva.

Fase 2: Realizzare lo stampo in silicone

Il modello master viene sospeso all'interno di una scatola di colata e il silicone liquido viene versato attorno ad esso. La scatola viene quindi posta in un forno per polimerizzare il silicone in un blocco solido e flessibile.

Una volta polimerizzato, lo stampo viene accuratamente tagliato a metà e il modello master viene rimosso. Questo lascia una cavità vuota che è un'impronta negativa esatta della parte originale. La flessibilità dello stampo è fondamentale per consentire la rimozione di parti con caratteristiche complesse e sottosquadri.

Fase 3: Miscelare e colare la resina

Questa è la fase più critica ed è qui che entra in gioco il "vuoto". Le resine liquide da colata bicomponenti, tipicamente poliuretani, vengono miscelate.

Questa miscela viene posta all'interno di una camera a vuoto per degassarla, il che rimuove violentemente tutte le bolle d'aria disciolte. Anche lo stampo in silicone viene posto nella camera e la resina degassata viene versata al suo interno. Il vuoto assicura che la resina scorra in ogni minuscola fessura dello stampo senza intrappolare l'aria.

Fase 4: Polimerizzare la parte

Dopo che lo stampo è stato riempito, viene rimosso dalla camera a vuoto e posto in un forno di polimerizzazione. Il calore accelera la reazione chimica della resina, facendola indurire in una parte plastica solida.

Il tempo e la temperatura di polimerizzazione sono specifici per il materiale della resina scelto e lo spessore della parte.

Fase 5: Sformare e rifinire

Una volta che la resina è completamente polimerizzata, lo stampo flessibile in silicone viene aperto e la parte appena formata viene rimossa con attenzione.

Da qui, possono essere applicati piccoli ritocchi finali. Ciò può includere la rimozione del canale di colata (dove è stata versata la resina), la levigatura di eventuali piccole imperfezioni o l'applicazione di vernici e texture per soddisfare le specifiche del prodotto finale.

Comprendere i compromessi

La colata sottovuoto è uno strumento eccellente per applicazioni specifiche, ma non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla in modo efficace.

Vantaggio: Alta fedeltà e dettaglio

La combinazione di resina liquida e ambiente sottovuoto consente al materiale di catturare dettagli estremamente fini, texture e bordi netti dal modello master. Produce parti con una finitura superficiale spesso superiore alla stampa 3D.

Vantaggio: Velocità per lotti a basso volume

Una volta creati il modello master e lo stampo, la produzione di copie è relativamente veloce. Questo lo rende un processo ideale per creare 10-25 unità per prototipi, test utente o campioni di marketing molto più rapidamente che creare utensili per lo stampaggio a iniezione.

Limitazione: Durata dello stampo

Gli stampi in silicone non sono permanenti. Si degradano ad ogni ciclo di colata a causa dello stress chimico e termico. Uno stampo tipico può produrre circa da 20 a 25 copie prima di perdere i suoi dettagli e dover essere scartato. Questo rende la colata sottovuoto antieconomica per la produzione di massa.

Limitazione: Vincoli materiali

Il processo è progettato principalmente per resine termoindurenti come i poliuretani, che imitano le proprietà di plastiche di produzione come ABS, nylon o gomma. Non può essere utilizzato per la colata di metalli o termoplastici ad alte prestazioni che richiedono temperature estreme.

La colata sottovuoto è adatta al tuo progetto?

Utilizza questa guida per determinare se il processo è in linea con i tuoi obiettivi.

- Se il tuo obiettivo principale è la prototipazione rapida: la colata sottovuoto è ideale per creare un piccolo set di prototipi altamente realistici e funzionali per test di adattamento, forma e funzione.

- Se il tuo obiettivo principale è la produzione a basso volume: questo è un metodo conveniente per produrre una serie limitata di parti per uso finale senza il massiccio investimento iniziale di attrezzature per stampaggio a iniezione.

- Se il tuo obiettivo principale è la produzione di massa: questo è il processo sbagliato. Dovresti indagare tecnologie come lo stampaggio a iniezione che sono progettate per la produzione ad alto volume.

In definitiva, la colata sottovuoto funge da ponte critico tra una singola parte stampata in 3D e la produzione su vasta scala.

Tabella riassuntiva:

| Fase | Descrizione | Dettagli chiave |

|---|---|---|

| 1. Creare il modello master | Produrre una replica perfetta della parte finale. | Utilizza la fabbricazione additiva (es. stampa 3D SLA) o la lavorazione CNC. |

| 2. Realizzare lo stampo in silicone | Creare uno stampo flessibile dal modello master. | Polimerizzato in forno; consente la rimozione di parti complesse. |

| 3. Miscelare e colare la resina | Degassare e versare la resina sottovuoto per eliminare le bolle d'aria. | Utilizza resine poliuretaniche; assicura un riempimento dettagliato. |

| 4. Polimerizzare la parte | Indurire la resina in un forno di polimerizzazione. | Tempo e temperatura dipendono dalla resina e dallo spessore della parte. |

| 5. Sformare e rifinire | Rimuovere la parte e applicare i ritocchi finali. | Include la rimozione del canale di colata, la levigatura o la verniciatura. |

Hai bisogno di prototipi di alta qualità o parti a basso volume con dettagli eccezionali? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&D e produzione interna, offriamo un'ampia personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni possono migliorare il vostro processo di colata sottovuoto e fornire risultati superiori per il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali limitazioni presenta la CVD nel rivestimento di grandi superfici? Superare le sfide di scala con soluzioni personalizzate

- Quali sono i vantaggi della CVD? Ottieni film sottili di altissima purezza e conformi

- Cos'è la deposizione chimica da fase vapore a filamento caldo (HFCVD)? Ottieni film sottili di alta qualità con un controllo di precisione

- Cos'è un sistema CVD? Ottenere una precisione a livello atomico per rivestimenti ad alte prestazioni

- Quali sono gli usi della deposizione chimica da vapore? Alimentare la tecnologia moderna dai chip ai pannelli solari