Fondamentalmente, i forni rotativi servono a tre funzioni industriali principali: trasformare le proprietà chimiche o fisiche dei materiali, fondere metalli per il riciclo e la produzione, e trattare i flussi di rifiuti. La loro versatilità consente di utilizzarli in settori che vanno dalla metallurgia e produzione chimica ai materiali da costruzione e ai servizi ambientali.

Il vero valore di un forno rotativo non è solo la sua alta temperatura, ma la sua capacità di rimescolare e miscelare continuamente materiali sfusi. Ciò assicura che ogni particella riceva un trattamento termico uniforme, fondamentale per una qualità costante del prodotto nei processi industriali su larga scala.

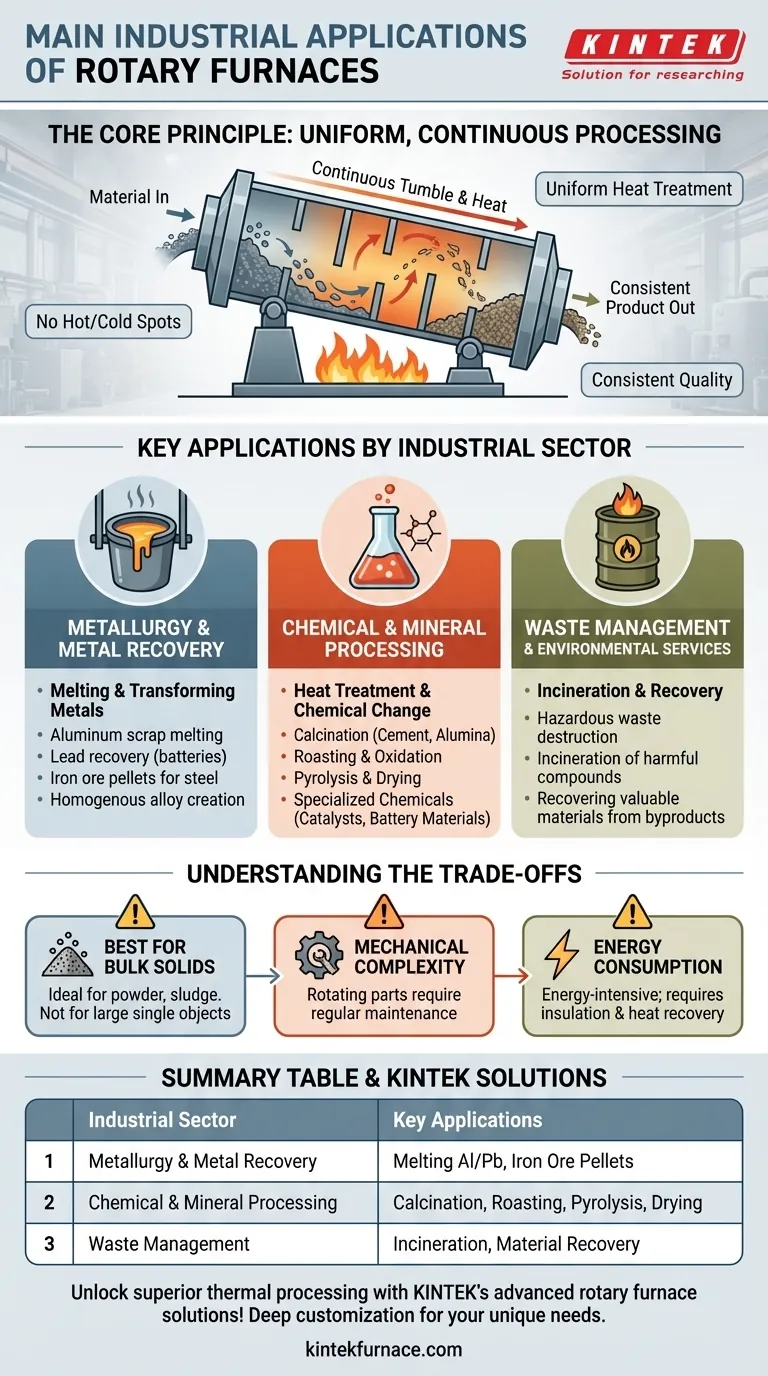

Il Principio Fondamentale: Lavorazione Uniforme e Continua

Un forno rotativo è essenzialmente un grande cilindro rotante (un forno o una storta) riscaldato esternamente o internamente. Il materiale viene introdotto da un'estremità e il delicato movimento di rotolamento causato dalla rotazione assicura che sia esposto uniformemente al calore mentre viaggia verso l'altra estremità.

Questo design è fondamentalmente diverso da un forno statico o "a batch". Il movimento continuo garantisce che non ci siano punti caldi o freddi all'interno del materiale, portando a un prodotto finale altamente consistente e prevedibile.

Applicazioni Chiave per Settore Industriale

La capacità di fornire un trattamento uniforme ad alta temperatura a materiali granulari o in polvere rende i forni rotativi indispensabili in diversi settori industriali importanti.

Metallurgia e Recupero Metalli

Questa è un'applicazione primaria, incentrata sulla fusione e trasformazione dei metalli. I forni rotativi sono utilizzati per fondere i minerali al fine di estrarre i metalli e per fondere i rottami per il riciclo.

I processi chiave includono la fusione di rottami di alluminio, il recupero di piombo dalla pasta di batterie usate e la creazione di pellet di minerale di ferro per la produzione di acciaio. L'azione di miscelazione è eccellente per creare leghe metalliche omogenee.

Lavorazione Chimica e Mineraria

Questo è il campo di applicazione più ampio, dove l'obiettivo è indurre un cambiamento chimico o fisico in un materiale. Questo processo è spesso chiamato trattamento termico.

Le applicazioni specifiche includono:

- Calcinazione: Riscaldare un materiale per eliminare le sostanze volatili, come la produzione di clinker di cemento o allumina.

- Arrostimento e Ossidazione: Riscaldamento in presenza di aria per causare una reazione chimica, un passaggio comune nella lavorazione dei minerali.

- Pirolisi: Decomposizione di materiali ad alte temperature in assenza di ossigeno.

- Essiccazione: Rimozione dell'umidità da polveri, cristalli o torte di filtrazione.

Questi forni sono critici anche per la produzione di sostanze chimiche specializzate come catalizzatori, ossido di zinco e materiali per batterie al litio, dove il controllo preciso della temperatura è fondamentale.

Gestione dei Rifiuti e Servizi Ambientali

I forni rotativi, spesso chiamati forni a riverbero in questo contesto, sono una tecnologia preferita per il trattamento dei rifiuti pericolosi e non pericolosi.

Le loro alte temperature operative e i lunghi tempi di permanenza assicurano la completa incenerimento e distruzione dei composti organici nocivi. Sono utilizzati anche per recuperare materiali di valore dai sottoprodotti industriali, trasformando un flusso di rifiuti in una fonte di guadagno.

Comprendere i Compromessi

Sebbene altamente efficaci, i forni rotativi non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'applicazione corretta.

Ideali per Solidi Sfusi

Il design eccelle con materiali granulari, in polvere o fangosi. Generalmente non è adatto per la lavorazione di oggetti solidi singoli e grandi, che sarebbero gestiti meglio in un forno a batch o a suola fissa.

Complessità Meccanica

Il meccanismo rotante, inclusi il sistema di azionamento, i rulli di supporto e le guarnizioni ad entrambe le estremità del forno, introduce complessità meccanica. Questi componenti richiedono una manutenzione regolare per prevenire guasti e garantire un funzionamento efficiente.

Consumo Energetico

Raggiungere e mantenere alte temperature in un processo continuo e di grandi dimensioni è ad alta intensità energetica. Un adeguato isolamento e sistemi di recupero del calore sono cruciali per gestire i costi operativi, ma la domanda energetica fondamentale rimane significativa.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione della tecnologia di trattamento termico appropriata dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è trasformare minerali o sostanze chimiche sfuse: Un forno rotativo è ideale per garantire le modifiche chimiche e fisiche uniformi richieste per processi come la calcinazione o l'arrostimento.

- Se il tuo obiettivo principale è fondere e riciclare metalli: Un forno rotativo a basculamento fornisce fusione, miscelazione e colata efficienti per materiali come rottami di alluminio o pasta di piombo.

- Se il tuo obiettivo principale è la produzione di materiali di elevata purezza: Un forno rotativo tubolare specializzato, riscaldato indirettamente, offre un controllo preciso della temperatura e separazione dell'atmosfera per prodotti sensibili come catalizzatori o componenti di batterie.

Comprendere queste funzioni principali e i compromessi consente di riconoscere il ruolo preciso e il valore che un forno rotativo apporta a qualsiasi flusso di processo industriale.

Tabella Riassuntiva:

| Settore Industriale | Applicazioni Chiave |

|---|---|

| Metallurgia e Recupero Metalli | Fusione di rottami di alluminio, recupero di piombo da batterie, produzione di pellet di minerale di ferro |

| Lavorazione Chimica e Mineraria | Calcinazione (es. clinker di cemento), arrostimento, pirolisi, essiccazione, produzione di catalizzatori |

| Gestione dei Rifiuti e Servizi Ambientali | Incenerimento di rifiuti pericolosi, recupero di materiali da sottoprodotti |

Sblocca una lavorazione termica superiore con le soluzioni avanzate di forni rotativi di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori e industrie forni ad alte prestazioni, inclusi forni rotativi, forni a muffola, tubolari, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche in metallurgia, lavorazione chimica o gestione dei rifiuti. Contattaci oggi per migliorare la tua efficienza e qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali