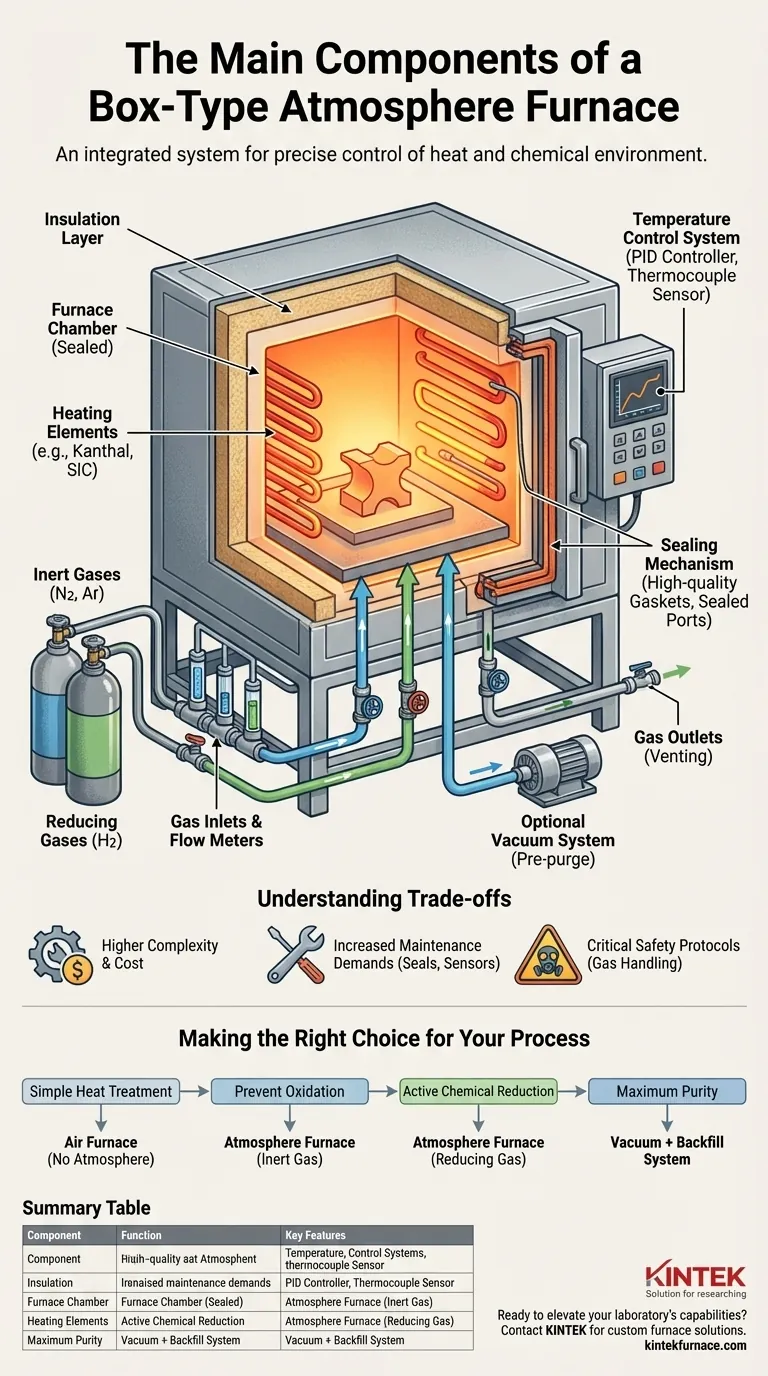

Nel suo nucleo, un forno a atmosfera a scatola è un sistema integrato costruito attorno a cinque componenti chiave: la camera del forno, un sistema di riscaldamento, uno strato isolante, un sistema di controllo della temperatura e un sistema di controllo dell'atmosfera dedicato. Mentre un forno standard gestisce solo il calore, un forno a atmosfera aggiunge la capacità critica di controllare con precisione l'ambiente chimico all'interno della camera.

Un forno a atmosfera a scatola non dovrebbe essere visto come una semplice scatola calda. È un sistema ambientale sigillato in cui i componenti di controllo dell'atmosfera—gli ingressi, le uscite e le guarnizioni del gas—sono tanto critici quanto gli elementi riscaldanti e il controllore di temperatura per ottenere i risultati di lavorazione del materiale desiderati.

La Struttura Centrale: Contenere l'Ambiente

Il corpo fisico del forno serve a contenere sia le alte temperature che l'atmosfera specializzata, garantendo sicurezza, efficienza e integrità del processo.

La Camera del Forno

Questo è lo spazio di lavoro centrale, una scatola sigillata costruita con materiali resistenti alle alte temperature. Il suo compito principale è contenere il pezzo in lavorazione e l'atmosfera controllata, impedendo qualsiasi interazione con l'aria esterna.

Lo Strato Isolante

Attorno alla camera c'è un spesso strato di isolamento. Questo componente è cruciale per minimizzare la perdita di calore, il che migliora l'efficienza energetica e consente al forno di raggiungere e mantenere alte temperature. Mantiene anche il guscio esterno del forno fresco per la sicurezza dell'operatore.

Il Meccanismo di Tenuta

Questo è ciò che distingue un forno a atmosfera da un forno ad aria standard. Le guarnizioni della porta e le porte sigillate di alta qualità sono essenziali per evitare che l'atmosfera controllata fuoriesca e, cosa più importante, per impedire che l'ossigeno penetri e contamini il processo.

Il Sistema di Riscaldamento: Generare e Gestire la Temperatura

Questo sistema è il motore del forno, responsabile della creazione e della regolazione dell'energia termica richiesta per il processo.

Elementi Riscaldanti

Questi sono i componenti che generano calore quando viene loro erogata elettricità. I materiali comuni includono filo ad alta resistenza (come Kanthal) o barre di carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2) più robuste per temperature più elevate. Sono tipicamente disposti per fornire un riscaldamento uniforme in tutta la camera.

Il Sistema di Controllo della Temperatura

Questo è il cervello dell'operazione di riscaldamento. Utilizza una termocoppia (un sensore) per misurare la temperatura all'interno della camera e un controllore PID per accendere e spegnere intelligentemente gli elementi riscaldanti per seguire con precisione un profilo di temperatura programmato. I sistemi moderni sono altamente programmabili, consentendo complessi cicli di riscaldamento e raffreddamento multistadio.

Il Sistema Atmosfera: Controllare l'Ambiente Chimico

Questa è la caratteristica più distintiva di un forno a atmosfera. Ti permette di sostituire l'aria all'interno della camera con un gas o una miscela di gas specifica per abilitare reazioni chimiche specifiche o prevenire quelle indesiderate come l'ossidazione.

Ingressi e Uscite del Gas

La camera del forno è dotata di porte per l'introduzione dei gas di processo e per lo sfiato sicuro degli stessi. Il sistema di ingresso include spesso flussimetri per regolare con precisione il volume di gas che entra nel forno.

Controllo e Miscelazione dell'Atmosfera

Questo sistema gestisce il flusso di vari gas, come gas inerti (Azoto, Argon) per prevenire reazioni, o gas riducenti (Idrogeno) per rimuovere attivamente l'ossigeno. La capacità di controllare i tassi di flusso del gas è fondamentale per mantenere una pressione positiva stabile all'interno del forno, il che aiuta a prevenire l'infiltrazione di aria.

Sistema a Vuoto Opzionale

Per le applicazioni che richiedono la massima purezza, alcuni forni a atmosfera includono una pompa per il vuoto. Questa viene utilizzata per rimuovere prima quasi tutta l'aria e l'umidità dalla camera prima di riempirla nuovamente con il gas di processo ad alta purezza desiderato.

Comprendere i Compromessi

Scegliere un forno a atmosfera implica accettare un livello di complessità superiore rispetto a un semplice forno ad aria. Comprendere questi compromessi è cruciale.

Maggiore Complessità e Costo

L'aggiunta di tubazioni per il gas, controllori di flusso e robusti meccanismi di tenuta rende un forno a atmosfera intrinsecamente più complesso e costoso da acquistare e utilizzare rispetto alla sua controparte standard solo ad aria.

Aumento delle Esigenze di Manutenzione

Le guarnizioni della porta e le guarnizioni sono parti soggette a usura che richiedono ispezioni e sostituzioni regolari per garantire una tenuta adeguata. Anche le linee del gas, le valvole e i sensori si aggiungono all'elenco dei componenti che necessitano di manutenzione periodica per garantirne l'affidabilità.

Protocolli di Sicurezza Critici

L'utilizzo di gas in bombole introduce nuove considerazioni sulla sicurezza. I gas inerti come l'azoto e l'argon sono asfissianti in alte concentrazioni, mentre i gas riducenti come l'idrogeno possono essere infiammabili o esplosivi. Una ventilazione adeguata e rigorosi protocolli di sicurezza sono inderogabili.

Fare la Scelta Giusta per il Tuo Processo

Il tuo specifico obiettivo di lavorazione del materiale determina quali componenti sono più critici.

- Se il tuo obiettivo principale è il semplice trattamento termico all'aria: Un forno a scatola standard senza controlli dell'atmosfera è una soluzione più semplice ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad esempio, ricottura brillante, brasatura): Un forno a atmosfera con un sistema di tenuta affidabile e capacità di gas inerte (N2, Ar) è essenziale.

- Se il tuo obiettivo principale è la riduzione chimica attiva (ad esempio, decarburazione): Hai bisogno di un forno specificamente progettato per gestire in sicurezza gas riducenti come l'idrogeno e fornire un controllo preciso del flusso.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili: Un sistema dotato di un ciclo di spurgo a vuoto prima del riempimento con gas ad alta purezza è la scelta ideale.

Comprendere come questi componenti lavorano insieme ti dà il potere di selezionare e utilizzare lo strumento corretto per ottenere un controllo preciso sul tuo ambiente di lavorazione termica e chimica.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Camera del Forno | Contiene il pezzo in lavorazione e l'atmosfera | Sigillata, materiali resistenti alle alte temperature |

| Sistema di Riscaldamento | Genera e regola il calore | Elementi riscaldanti (es. Kanthal, SiC), controllore PID |

| Strato Isolante | Minimizza la perdita di calore | Migliora l'efficienza e la sicurezza |

| Sistema di Controllo della Temperatura | Gestisce la temperatura con precisione | Sensore a termocoppia, cicli programmabili |

| Sistema di Controllo dell'Atmosfera | Controlla l'ambiente chimico | Ingressi/uscite del gas, flussimetri, vuoto opzionale |

| Meccanismo di Tenuta | Previene le perdite | Guarnizioni e porte sigillate di alta qualità |

Pronto a elevare le capacità del tuo laboratorio con un forno a atmosfera a scatola personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione. Sia che tu ti concentri sulla prevenzione dell'ossidazione, sull'abilitazione della riduzione chimica o sul raggiungimento della massima purezza, possiamo progettare un forno che soddisfi precisamente le tue esigenze sperimentali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale