I vantaggi principali di un forno a vuoto sono la qualità superiore del prodotto, il controllo del processo senza pari e una maggiore efficienza operativa. Rimuovendo l'atmosfera dalla camera di riscaldamento, questi forni prevengono l'ossidazione e la contaminazione, dando origine a materiali più puliti, più resistenti e più consistenti. Questo ambiente controllato consente un'uniformità precisa della temperatura e cicli di lavorazione ripetibili per applicazioni come il trattamento termico, la brasatura e la sinterizzazione.

Il vantaggio fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente che crea. Eliminando variabili atmosferiche come ossigeno e impurità, si ottiene un controllo assoluto sulla trasformazione del materiale, assicurando che il prodotto finale soddisfi specifiche esatte con purezza e integrità senza pari.

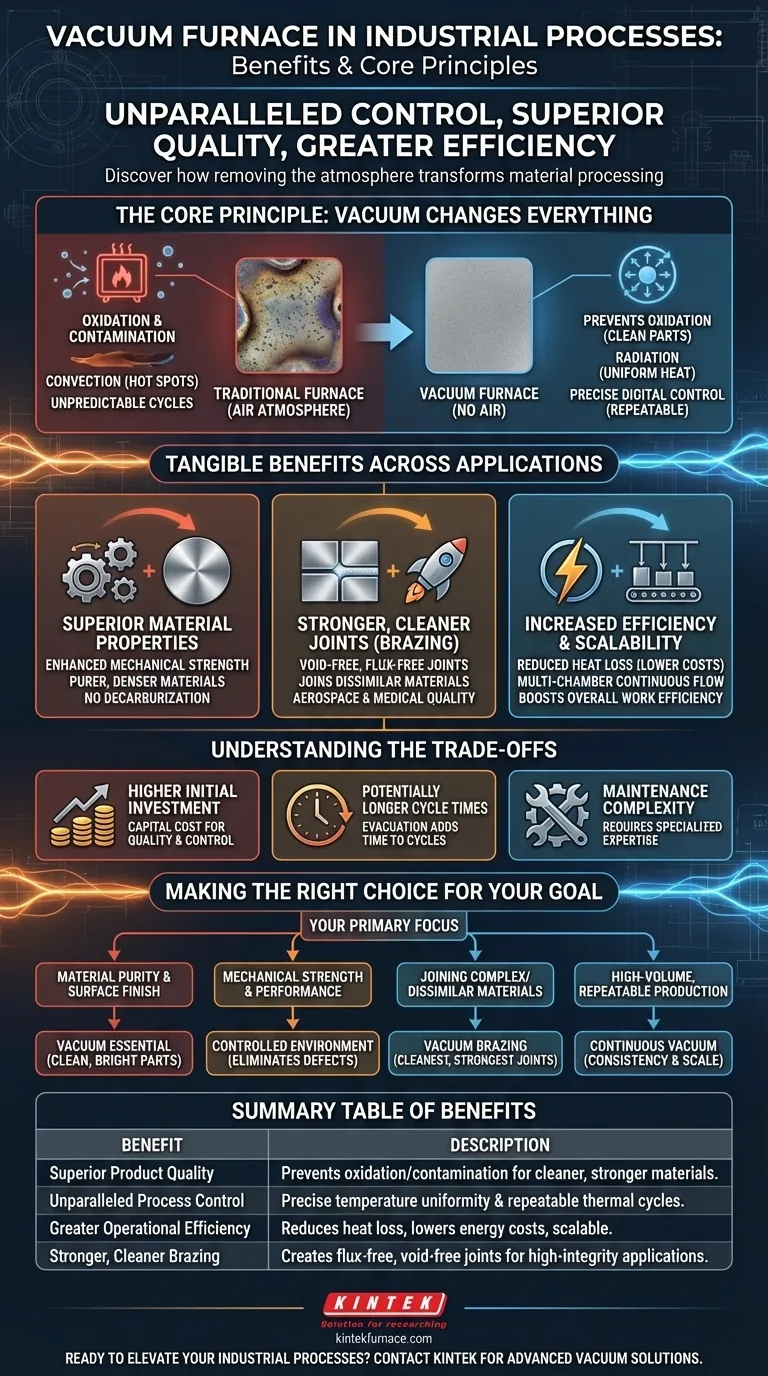

Il Principio Fondamentale: Perché il Vuoto Cambia Tutto

Un forno tradizionale riscalda un materiale in presenza di aria. Un forno a vuoto rimuove prima quell'aria, e questo singolo cambiamento è la fonte di tutti i suoi benefici chiave. Questo ambiente conferisce agli ingegneri un livello di controllo impossibile da ottenere in un forno atmosferico.

Eliminazione dell'Ossidazione e della Contaminazione

In un forno standard, l'ossigeno presente nell'aria reagisce con la superficie calda di un materiale, creando ossidi, una forma di incrostazione e decolorazione. Un forno a vuoto rimuove virtualmente tutta l'aria, prevenendo l'ossidazione prima che possa iniziare.

Ciò si traduce in pezzi luminosi e puliti direttamente dal forno, eliminando la necessità di pulizia post-processo. Inoltre, il vuoto estrae attivamente i gas impurità dal materiale stesso, portando a un prodotto finale più puro e denso, fondamentale per la sinterizzazione di ceramiche avanzate e carburi.

Raggiungimento dell'Uniformità di Temperatura Assoluta

In un forno riempito d'aria, il trasferimento di calore è dominato dalla convezione, che può creare punti caldi e riscaldamento non uniforme. Nel vuoto, la convezione viene eliminata. Il calore viene trasferito principalmente tramite radiazione.

Ciò significa che ogni superficie del pezzo, indipendentemente dalla sua posizione, riceve la stessa quantità di energia termica. Questa eccezionale uniformità della temperatura minimizza lo stress termico, previene la distorsione del pezzo e assicura che l'intero componente riceva perfettamente il trattamento previsto.

Abilitazione del Controllo Preciso del Processo

I forni a vuoto moderni sono gestiti da sistemi computerizzati sofisticati. Se combinati con l'ambiente stabile e inerte del vuoto, questi controlli consentono cicli termici incredibilmente precisi e ripetibili.

Gli ingegneri possono programmare velocità di riscaldamento esatte, tempi di mantenimento e profili di raffreddamento rapido (tempra). Ciò garantisce che ogni pezzo in un lotto, e ogni lotto successivo, venga lavorato con parametri identici, garantendo qualità costante e proprietà del materiale prevedibili su scala.

Vantaggi Tangibili nelle Applicazioni Industriali

Il controllo preciso offerto dall'ambiente a vuoto si traduce direttamente in miglioramenti misurabili nella qualità e nelle prestazioni attraverso vari processi industriali.

Proprietà del Materiale Superiori

Per i metalli sottoposti a trattamento termico, l'assenza di ossigeno previene la decarburazione superficiale, un processo che può indebolire il materiale. Ciò si traduce in componenti con proprietà meccaniche migliorate, inclusa maggiore resistenza, durezza e resistenza alla corrosione.

Giunzioni Più Forti e Pulite nella Brasatura

La brasatura sottovuoto è un processo di punta per l'unione di componenti. Crea giunzioni eccezionalmente forti e prive di vuoti senza la necessità di flussi corrosivi.

Poiché il processo è così pulito, è ideale per unire materiali dissimili o "non saldabili" ed è lo standard per applicazioni critiche nell'aerospaziale, nei dispositivi medici e persino nella produzione di gioielli di fascia alta dove una finitura impeccabile è fondamentale.

Efficienza e Scalabilità Aumentate

Sebbene un forno a vuoto sia un'attrezzatura sofisticata, è molto efficiente dal punto di vista energetico. Il vuoto agisce come un potente isolante, riducendo drasticamente la dispersione di calore verso l'esterno e abbassando i costi operativi.

Per esigenze di grande volume, i forni a vuoto continui multi-camera consentono un flusso di lavoro ottimizzato, integrando i vantaggi della lavorazione sottovuoto in un ambiente di produzione di massa e aumentando l'efficienza lavorativa complessiva.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione per ogni applicazione di riscaldamento. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Superiore

La complessità delle pompe per vuoto, della camera e dei sistemi di controllo fa sì che i forni a vuoto rappresentino un investimento di capitale notevolmente superiore rispetto ai forni atmosferici standard. Il costo è un compromesso per la qualità e il controllo superiori ottenuti.

Tempi di Ciclo Potenzialmente Più Lunghi

Il processo di evacuazione della camera per creare il vuoto aggiunge tempo all'inizio di ogni ciclo. Sebbene il riscaldamento e il raffreddamento possano essere molto rapidi, il tempo di lavorazione del lotto complessivo potrebbe essere più lungo rispetto a un forno atmosferico più semplice in cui i pezzi possono essere caricati direttamente in una camera calda.

Complessità della Manutenzione

Un forno a vuoto è un sistema più complesso. Le pompe per vuoto, le guarnizioni e i gruppi di sensori avanzati richiedono manutenzione specializzata e competenza tecnica per mantenerli in funzione alle massime prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno giusta dipende interamente dal risultato desiderato per il tuo materiale e dalle tue priorità operative.

- Se la tua priorità principale è la purezza del materiale e la finitura superficiale: Un forno a vuoto è essenziale per prevenire l'ossidazione e produrre pezzi puliti e brillanti direttamente dal forno.

- Se la tua priorità principale è la resistenza meccanica e le prestazioni: L'ambiente controllato elimina i difetti superficiali e le impurità interne, portando a proprietà del materiale superiori nei componenti trattati termicamente o sinterizzati.

- Se la tua priorità principale è l'unione di materiali complessi o dissimili: La brasatura sottovuoto fornisce il metodo più pulito, più forte e più ripetibile per creare giunzioni ad alta integrità senza flusso.

- Se la tua priorità principale è la produzione ripetibile ad alto volume: Un forno a vuoto continuo fornisce la consistenza e la scala necessarie per la produzione di massa di pezzi di alta qualità che devono soddisfare specifiche rigorose.

In definitiva, investire in un forno a vuoto è un investimento nel controllo assoluto sulle proprietà e sulla qualità finali del tuo materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Qualità Superiore del Prodotto | Previene l'ossidazione e la contaminazione per materiali più puliti e resistenti con proprietà meccaniche migliorate. |

| Controllo del Processo Senza Pari | Consente un'uniformità precisa della temperatura e cicli termici ripetibili tramite sistemi computerizzati avanzati. |

| Maggiore Efficienza Operativa | Riduce la dispersione di calore, abbassa i costi energetici e supporta la produzione scalabile con design multi-camera. |

| Giunzioni Più Forti e Pulite nella Brasatura | Crea giunzioni prive di flusso e vuoti, ideali per materiali dissimili nell'aerospaziale e nei dispositivi medici. |

Pronto a elevare i tuoi processi industriali con soluzioni avanzate di forni a vuoto? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu ti concentri sulla purezza del materiale, sulla resistenza meccanica o sulla produzione ad alto volume, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?