I principali vantaggi di un forno a induzione a canale si concentrano su miglioramenti significativi nell'efficienza operativa, nella qualità del materiale e nel risparmio sui costi. Questa tecnologia utilizza un campo elettromagnetico altamente controllato per generare calore direttamente all'interno del metallo, portando a fusione rapida, sprechi minimi e un ambiente di produzione significativamente più controllato e automatizzato rispetto ai metodi tradizionali.

Un forno a induzione a canale è più di un semplice dispositivo di riscaldamento; è uno strumento di precisione che migliora la produzione offrendo un controllo impareggiabile sulla temperatura, riducendo il consumo energetico e migliorando la qualità finale del metallo stesso.

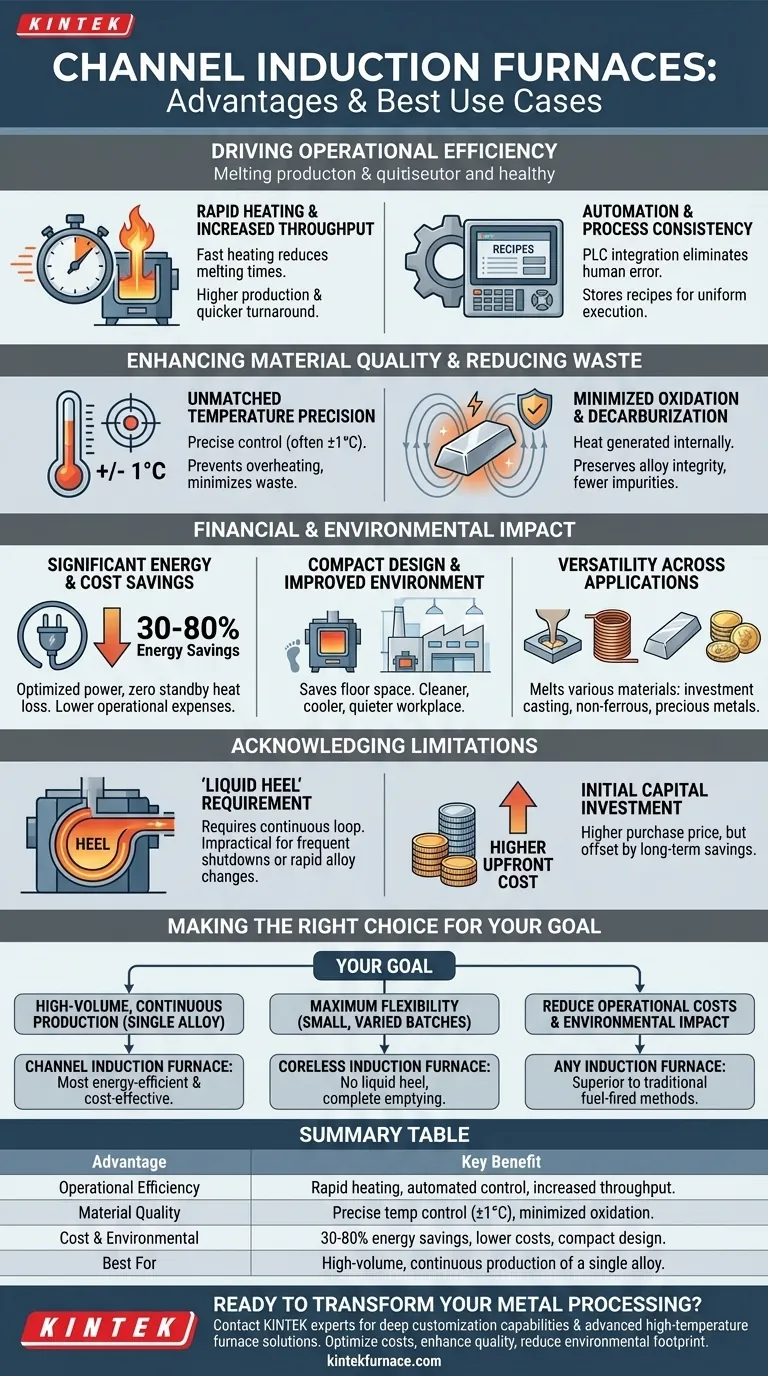

Aumento dell'efficienza operativa

Il fascino principale della tecnologia a induzione risiede nella sua capacità di snellire e accelerare il processo di fusione. Questa efficienza si ottiene sia attraverso la velocità che attraverso il controllo intelligente.

Riscaldamento rapido e maggiore produttività

La potenza ad alta frequenza genera calore istantaneamente e direttamente all'interno del materiale conduttivo. Questa velocità di riscaldamento rapida riduce drasticamente i tempi di fusione.

Per settori come le fonderie e la fusione dei metalli, questo si traduce direttamente in una maggiore efficienza produttiva e tempi di consegna più rapidi per gli ordini.

Automazione e coerenza del processo

I forni moderni sono integrati con Controllori Logici Programmabili (PLC). Ciò consente la facile programmazione e memorizzazione di più "ricette" per diverse leghe e processi.

L'automazione garantisce che ogni lotto venga eseguito con gli stessi parametri esatti, eliminando l'errore umano e garantendo prestazioni costanti. Questi sistemi creano anche registrazioni operative dettagliate per l'analisi e la rendicontazione del controllo qualità.

Miglioramento della qualità del materiale e riduzione degli sprechi

Il controllo è la caratteristica distintiva della fusione a induzione. Gestendo il processo con alta precisione, si migliorano direttamente le proprietà metallurgiche del prodotto finale e si minimizzano le perdite.

Precisione di temperatura ineguagliabile

I sistemi a induzione offrono un controllo preciso della temperatura, spesso entro ±1°C. Questo livello di accuratezza è fondamentale per ottenere proprietà metalliche specifiche e desiderate.

La regolazione accurata previene il surriscaldamento, il che minimizza lo spreco di materiale e garantisce che il prodotto finale soddisfi rigorosi standard di qualità.

Ossidazione e decarburazione minimizzate

Poiché il calore viene generato all'interno del metallo anziché essere applicato da una fiamma esterna, si verifica significativamente meno ossidazione e decarburazione.

Ciò preserva l'integrità e la composizione della lega, risultando in una fusione di qualità superiore e più pulita con meno impurità da gestire.

Comprendere l'impatto finanziario e ambientale

Il passaggio alla tecnologia a induzione ha effetti profondi sui profitti di un'azienda e sulla sua impronta ambientale. Questi benefici sono interconnessi e creano un solido caso aziendale.

Risparmi significativi di energia e costi

I forni a induzione possono offrire un risparmio energetico del 30-80% rispetto ai metodi tradizionali a combustibile. Ciò è dovuto al controllo ottimizzato della potenza e all'assenza di perdite di calore durante i periodi di standby.

Inoltre, eliminano i costi ricorrenti e i rischi di manipolazione associati all'acquisto di combustibile o elettrodi consumabili, riducendo direttamente le spese operative.

Design compatto e ambiente di lavoro migliorato

Questi forni hanno un design compatto, risparmiando prezioso spazio sul pavimento e potenzialmente riducendo i costi operativi della struttura.

Eliminando la combustione, creano un ambiente di lavoro molto più pulito, fresco e silenzioso. Ciò migliora la sicurezza e il morale dei dipendenti senza la necessità di estesi sistemi di ventilazione per i fumi di scarico.

Versatilità tra le applicazioni

La tecnologia è altamente versatile, capace di fondere un'ampia gamma di materiali. Le applicazioni comuni includono la microfusione, la fusione di rame e alluminio, la lavorazione di metalli preziosi e la creazione di leghe altamente uniformi.

Riconoscere le limitazioni

Per effettuare una valutazione oggettiva, è fondamentale comprendere il contesto operativo specifico in cui un forno a canale eccelle e dove potrebbe essere meno adatto.

Il requisito del "tallone liquido"

Una caratteristica distintiva di un forno a canale è che richiede un ciclo continuo di metallo fuso — il "tallone" — per mantenere il circuito elettrico. Questo lo rende eccezionalmente efficiente per operazioni continue o semi-continue con la stessa lega.

Tuttavia, questo lo rende impraticabile per operazioni che richiedono frequenti arresti, avviamenti o rapidi cambiamenti tra diversi tipi di leghe.

Investimento iniziale di capitale

Il prezzo di acquisto iniziale di un forno a induzione può essere superiore rispetto ad alcuni tipi di forni tradizionali. Questo costo iniziale è tipicamente compensato nel tempo dai significativi risparmi energetici e operativi.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del forno corretta dipende interamente dalle tue specifiche esigenze di produzione e dagli obiettivi aziendali.

- Se il tuo obiettivo principale è la produzione in serie ad alto volume e continua di una singola lega: Un forno a induzione a canale è probabilmente la soluzione più efficiente dal punto di vista energetico e più economica disponibile.

- Se il tuo obiettivo principale è la massima flessibilità per lotti piccoli e vari: Un forno a induzione senza nucleo potrebbe essere una scelta migliore, poiché non richiede un tallone liquido e può essere completamente svuotato tra una fusione e l'altra.

- Se il tuo obiettivo principale è ridurre i costi operativi e l'impatto ambientale: Qualsiasi forno a induzione offre un vantaggio chiaro e significativo rispetto alle tradizionali tecnologie a combustibile.

In definitiva, scegliere la tecnologia giusta significa allineare i punti di forza intrinseci dell'attrezzatura con i tuoi obiettivi operativi.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficienza operativa | Riscaldamento rapido, controllo automatizzato e maggiore produttività |

| Qualità del materiale | Controllo preciso della temperatura (±1°C), ossidazione minimizzata |

| Costo e ambiente | 30-80% di risparmio energetico, costi operativi inferiori, design compatto |

| Ideale per | Produzione in serie ad alto volume e continua di una singola lega |

Pronto a trasformare la tua lavorazione dei metalli con efficienza e qualità superiori?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra esperienza nella tecnologia di riscaldamento a induzione, inclusi i forni a canale e senza nucleo, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche, sia per la microfusione, la fusione di metalli non ferrosi o la lavorazione di metalli preziosi.

Contatta i nostri esperti oggi stesso per discutere come una soluzione di forno a induzione personalizzata può ottimizzare i tuoi costi operativi, migliorare la qualità del prodotto e ridurre la tua impronta ambientale.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori