Nelle industrie dei semiconduttori e dell'optoelettronica, i forni a tubo sottovuoto sono utilizzati principalmente per processi termici critici come la deposizione chimica da vapore (CVD), la ricottura e la sinterizzazione. Questi processi richiedono un ambiente ultra-pulito e controllato per creare materiali ad alta purezza e privi di difetti che costituiscono la base di circuiti integrati, sensori e dispositivi ottici. Il vuoto impedisce reazioni chimiche indesiderate, principalmente l'ossidazione, che altrimenti comprometterebbero le prestazioni e l'affidabilità del dispositivo.

Il ruolo fondamentale di un forno a vuoto non è solo quello di riscaldare i materiali, ma di farlo in un ambiente privo di contaminanti atmosferici. Questo controllo è la chiave per fabbricare componenti semiconduttori e optoelettronici con le precise proprietà elettriche e ottiche richieste dalla tecnologia moderna.

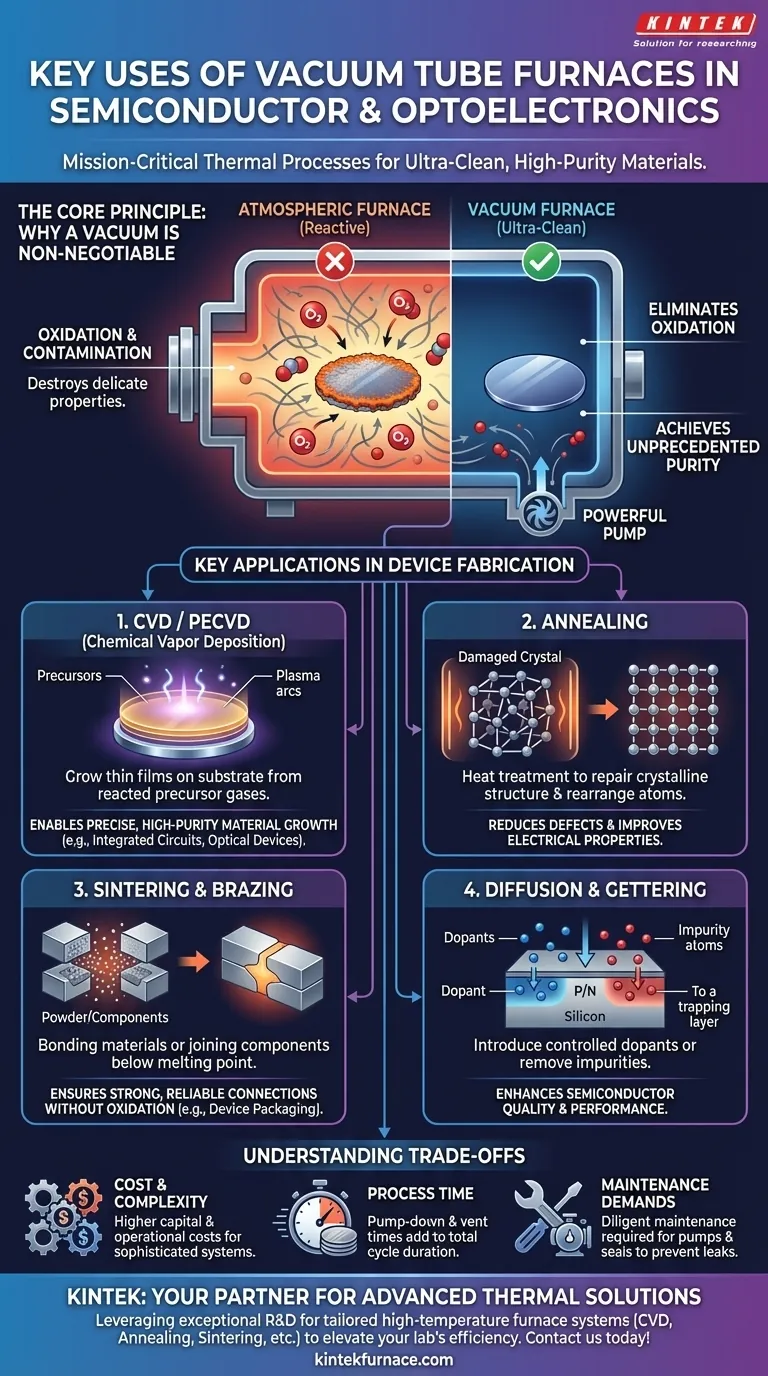

Il Principio Fondamentale: Perché il Vuoto è Irrinunciabile

Alle alte temperature utilizzate nella produzione di semiconduttori, i materiali diventano altamente reattivi. Un forno standard, che riscalda in presenza di aria, distruggerebbe istantaneamente le delicate proprietà di un wafer di silicio. Un forno a vuoto elimina questa minaccia.

Eliminazione dell'Ossidazione e della Contaminazione

Lo scopo primario del vuoto è rimuovere i gas reattivi, specialmente l'ossigeno. A temperature elevate, l'ossigeno si lega facilmente con il silicio e altri materiali, formando strati di ossido indesiderati che possono rovinare le caratteristiche elettriche di un dispositivo.

Operando a pressioni molto inferiori ai livelli atmosferici, la camera del forno è praticamente priva di contaminanti, garantendo che le uniche reazioni chimiche che si verificano siano quelle intenzionalmente introdotte.

Raggiungere una Purezza del Materiale Senza Precedenti

I dispositivi a semiconduttore si basano su materiali con livelli di impurità misurati in parti per miliardo. Anche tracce di un elemento indesiderato possono alterare drasticamente la conduttività di un materiale e rendere un microchip inutilizzabile.

Un ambiente sottovuoto è la prima linea di difesa nel mantenere questa purezza ultra-elevata durante l'intero processo di fabbricazione.

Consentire Processi Chimici Precisi

Molti processi critici implicano l'introduzione di gas specifici nella camera per costruire o modificare materiali. Il vuoto assicura che la camera sia una "tabula rasa" prima che questi gas precursori vengano introdotti.

Ciò consente a processi come la Deposizione Chimica da Vapore (CVD) di procedere con assoluta precisione, poiché solo i gas desiderati sono presenti per reagire e formare un film sottile sulla superficie del wafer.

Principali Applicazioni nella Fabbricazione di Dispositivi

L'ambiente controllato di un forno a vuoto viene sfruttato per diverse fasi di produzione distinte e critiche.

Deposizione Chimica da Vapore (CVD e PECVD)

Il CVD è un processo utilizzato per far crescere film sottili di materiale su un substrato. In un forno a vuoto, vengono introdotti gas precursori che reagiscono sulla superficie calda del wafer, depositando uno strato solido.

Questo metodo è essenziale per creare i film di silicio, metallo e inorganici che formano le complesse strutture stratificate di circuiti integrati e dispositivi optoelettronici. Il CVD a Plasma Potenziato (PECVD) è una variante che utilizza il plasma per consentire la deposizione a temperature più basse.

Ricottura (Annealing)

La ricottura è un processo di trattamento termico utilizzato per riparare e migliorare la struttura cristallina di un materiale. Durante la fabbricazione, processi come l'impiantazione ionica possono danneggiare il reticolo cristallino del silicio.

Il riscaldamento del wafer in un forno a vuoto consente agli atomi di riorganizzarsi in una struttura quasi perfetta, riducendo i difetti e migliorando le proprietà elettriche del materiale. Il vuoto è fondamentale per evitare che il wafer si ossidi durante questa fase ad alta temperatura.

Sinterizzazione e Brasatura

La sinterizzazione prevede il riscaldamento di polveri di materiale compattato al di sotto del loro punto di fusione per legare insieme le particelle, formando una struttura solida e densa. La brasatura utilizza un metallo d'apporto per unire due componenti.

Nell'elettronica, questi processi sono utilizzati per creare robusti involucri e contatti per dispositivi. Eseguirli sottovuoto previene la formazione di strati ossidati deboli ai giunti, garantendo connessioni forti e affidabili.

Diffusione e Gettering

Un forno a vuoto fornisce l'ambiente ideale per la diffusione, il processo di introduzione intenzionale di impurità controllate (droganti) nel wafer di silicio per creare regioni di tipo P e N.

Viene anche utilizzato per il gettering, un processo che utilizza il calore per estrarre attivamente e intrappolare impurità indesiderate dalle aree attive del wafer, migliorando ulteriormente la sua qualità e le sue prestazioni.

Comprendere i Compromessi

Sebbene indispensabili, i forni a vuoto presentano sfide uniche rispetto ai sistemi di riscaldamento atmosferico.

Costo e Complessità

I sistemi a vuoto sono intrinsecamente più complessi e costosi da costruire e gestire. Richiedono pompe, guarnizioni e manometri sofisticati per raggiungere e mantenere basse pressioni, aggiungendo costi significativi in termini di capitale e operativi.

Tempo di Processo e Produttività

Raggiungere un vuoto elevato non è istantaneo. Il tempo necessario per pompare la camera prima della lavorazione e ventilarla in seguito si aggiunge al tempo totale del ciclo per ogni lotto di wafer. Ciò può limitare la produttività della fabbrica rispetto ai processi continui e atmosferici.

Esigenze di Manutenzione

I componenti di un sistema a vuoto, in particolare pompe e guarnizioni, sono soggetti a usura e richiedono una manutenzione diligente e preventiva. La mancata manutenzione del sistema può portare a perdite, contaminazione e costosi guasti di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del corretto processo termico è determinata dal risultato specifico che si desidera ottenere.

- Se il tuo obiettivo principale è la costruzione di film sottili ad alta purezza: CVD o PECVD all'interno di un forno a vuoto è lo standard industriale per il controllo preciso della composizione e della qualità del film.

- Se il tuo obiettivo principale è riparare danni cristallini e aumentare le prestazioni elettriche: La ricottura sottovuoto è l'unico modo per riscaldare un wafer senza introdurre nuovi difetti che compromettono le prestazioni a causa dell'ossidazione.

- Se il tuo obiettivo principale è unire componenti con massima resistenza e integrità elettrica: La brasatura o la sinterizzazione sottovuoto sono essenziali per prevenire la formazione di strati di ossido deboli all'interfaccia del giunto.

- Se il tuo obiettivo principale è controllare il profilo del drogante di un semiconduttore: La diffusione in un ambiente sottovuoto controllato fornisce la precisione necessaria per creare giunzioni elettroniche affidabili.

In definitiva, padroneggiare la lavorazione termica basata sul vuoto è fondamentale per la fabbricazione dei dispositivi ad alte prestazioni che alimentano il nostro mondo moderno.

Tabella Riepilogativa:

| Processo | Uso Principale nelle Industrie | Beneficio |

|---|---|---|

| CVD / PECVD | Deposizione di film sottili per circuiti integrati e dispositivi ottici | Consente una crescita del materiale precisa e ad alta purezza |

| Ricottura (Annealing) | Ripara i danni cristallini nei wafer di silicio | Riduce i difetti e migliora le proprietà elettriche |

| Sinterizzazione / Brasatura | Unisce componenti per imballaggi e contatti robusti | Garantisce connessioni forti e affidabili senza ossidazione |

| Diffusione / Gettering | Introduce droganti e rimuove le impurità | Migliora la qualità e le prestazioni dei semiconduttori |

Pronto a elevare la tua produzione di semiconduttori e optoelettronica con forni a tubo sottovuoto avanzati? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e le prestazioni dei tuoi dispositivi!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio