In sintesi, i principali progressi tecnologici nei moderni forni a muffola ruotano attorno alla precisione, all'efficienza e alla versatilità. Questi sono guidati da controllori digitali intelligenti, isolamento e elementi riscaldanti superiori per il risparmio energetico e sistemi sofisticati per il controllo dell'atmosfera del forno, rendendoli molto più che semplici scatole riscaldanti.

Il concetto chiave è che i moderni forni a muffola si sono trasformati da forni di base ad alta temperatura a strumenti precisi basati sui dati. Questi progressi consentono una maggiore riproducibilità sperimentale, significativi risparmi energetici e la capacità di lavorare materiali in ambienti altamente specifici e controllati.

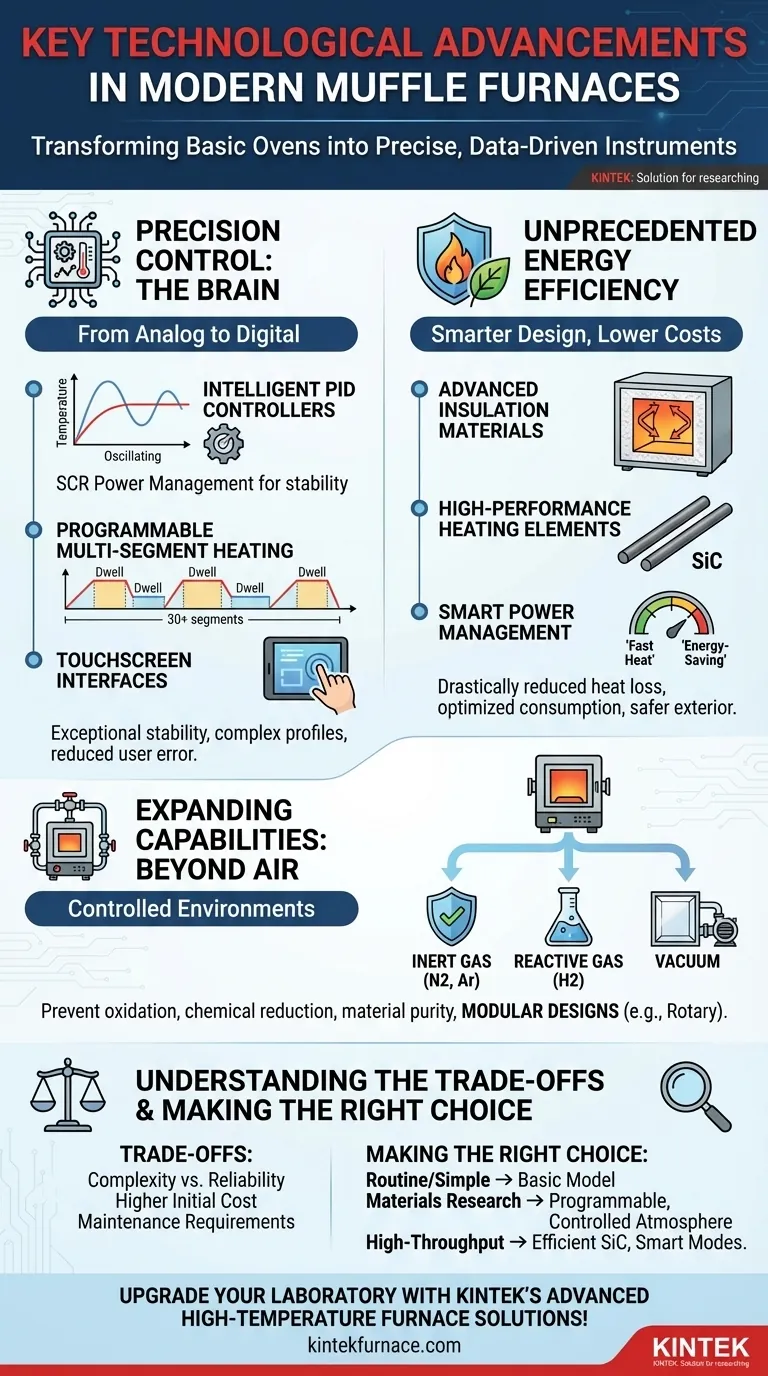

Controllo di precisione: il cervello del forno moderno

Il più grande balzo tecnologico nei forni è il passaggio dal controllo analogico a quello digitale. Ciò fornisce un livello di precisione e ripetibilità precedentemente irraggiungibile.

Controllori PID intelligenti

I forni moderni utilizzano sistemi di controllo automatico PID (Proporzionale-Integrale-Derivativo). Questo non è un semplice termostato; è un algoritmo che anticipa e corregge costantemente le fluttuazioni di temperatura, garantendo una stabilità eccezionale.

Questi sistemi utilizzano spesso Rettificatori Controllati al Silicio (SCR) per gestire l'alimentazione. A differenza di un semplice interruttore on/off, gli SCR forniscono alimentazione fluida e variabile agli elementi riscaldanti, prevenendo superamenti e sottosuperamenti della temperatura.

Riscaldamento programmabile multi-segmento

Ora gli utenti possono programmare profili di riscaldamento complessi. Un moderno controllore tipico consente 30 o più segmenti programmabili, consentendo un controllo preciso sulle rampe di temperatura, sui tempi di permanenza e sui tassi di raffreddamento.

Ciò è fondamentale per applicazioni come la ricerca sui materiali avanzati, il trattamento termico complesso e l'analisi termogravimetrica (TGA), dove il percorso termico del campione è importante quanto la temperatura finale.

Interfacce intuitive

La programmazione complessa è semplificata tramite interfacce touchscreen intuitive. Ciò sostituisce manopole e pulsanti confusi, riducendo l'errore dell'utente e rendendo le capacità avanzate accessibili a tutto il personale di laboratorio.

Efficienza energetica senza precedenti

Pur raggiungendo temperature superiori a 1000°C, i forni moderni sono progettati per essere eccezionalmente efficienti dal punto di vista energetico. Ciò si ottiene grazie a una combinazione di materiali superiori e software intelligente.

Materiali isolanti avanzati

La camera del forno è rivestita con isolamento in fibra ceramica avanzata. Questo materiale ha una conducibilità termica estremamente bassa, che riduce drasticamente la dispersione di calore nell'ambiente.

Il vantaggio pratico è duplice: si spreca meno energia per mantenere la temperatura e l'esterno del forno rimane più freddo e sicuro.

Elementi riscaldanti ad alte prestazioni

Molti forni ad alte prestazioni utilizzano ora elementi riscaldanti in carburo di silicio (SiC). Questi convertono l'elettricità in calore in modo più efficiente e offrono maggiore stabilità e una vita utile più lunga rispetto ai tradizionali elementi metallici.

Gestione intelligente dell'energia

I controllori intelligenti includono modalità di risparmio energetico. Il forno può utilizzare la massima potenza per una modalità di "riscaldamento rapido" per raggiungere rapidamente il punto impostato, quindi ridurre automaticamente la potenza erogata al minimo necessario per mantenere una temperatura stabile, ottimizzando il consumo energetico.

Espansione delle capacità: oltre il semplice riscaldamento ad aria

I forni moderni non sono più limitati al riscaldamento di oggetti in aria ambiente. Sono diventati strumenti versatili per la lavorazione dei materiali in condizioni altamente specifiche.

Sistemi di atmosfera controllata

Un importante progresso è la capacità di controllare l'atmosfera interna del forno. Ciò consente il trattamento termico in una varietà di ambienti, tra cui:

- Gas Inerte: Utilizzo di azoto o argon per prevenire l'ossidazione di materiali sensibili.

- Gas Reattivo: Utilizzo di gas come l'idrogeno per specifici processi di riduzione chimica.

- Vuoto: Rimozione completa dell'aria per prevenire reazioni in fase gassosa.

Questa capacità è essenziale per la metallurgia, l'elettronica e la scienza dei materiali avanzati, dove la purezza del materiale è fondamentale.

Design modulari e specializzati

I forni sono ora disponibili in configurazioni modulari e personalizzabili. Ciò include tubi del forno intercambiabili di diversi materiali e diametri.

Sono disponibili anche design specializzati, come i forni rotativi, per applicazioni che richiedono lavorazione continua o trattamento uniforme di polveri e materiali granulari.

Comprendere i compromessi

Sebbene le caratteristiche avanzate offrano vantaggi significativi, introducono anche nuove considerazioni che ogni utente deve valutare.

Complessità contro affidabilità

Un forno con controllo dell'atmosfera, pompe per il vuoto e un controllore programmabile multi-segmento ha più potenziali punti di guasto rispetto a un semplice forno a scatola. Per compiti semplici e ripetitivi, un modello meno complesso può offrire una maggiore affidabilità a lungo termine.

Costo delle funzionalità avanzate

Il prezzo di acquisto iniziale aumenta in modo significativo con ogni funzionalità avanzata. L'isolamento ad alta efficienza, gli elementi SiC e i sistemi a gas/vuoto rappresentano un investimento sostanziale rispetto a un forno di base.

Requisiti di manutenzione

I sistemi di atmosfera controllata richiedono una manutenzione regolare delle linee del gas, delle guarnizioni e delle pompe per il vuoto. Il costo dei gas di consumo e la potenziale sostituzione dei componenti specializzati devono essere considerati nel costo totale di proprietà.

Fare la scelta giusta per la tua applicazione

Selezionare il forno giusto significa abbinare la sua tecnologia al tuo obiettivo specifico.

- Se la tua priorità è l'incenerimento di routine o il trattamento termico semplice: Un modello di base con un buon isolamento in fibra ceramica e un semplice controllore PID digitale offre il miglior equilibrio tra prestazioni e costo.

- Se la tua priorità è la ricerca sui materiali o lo sviluppo di processi: Dai la priorità a un forno con un controllore programmabile multi-segmento e capacità di atmosfera controllata o vuoto.

- Se la tua priorità è l'alto rendimento o la riduzione dei costi operativi: Cerca modelli con gli elementi riscaldanti SiC più efficienti, isolamento avanzato e modalità software intelligenti per il risparmio energetico.

In definitiva, la comprensione di questi progressi tecnologici ti consente di scegliere uno strumento che non è solo un forno, ma uno strumento preciso progettato per il tuo compito specifico.

Tabella riepilogativa:

| Avanzamento | Caratteristiche principali | Vantaggi |

|---|---|---|

| Controllo di precisione | Controllori PID, alimentazione SCR, segmenti programmabili, interfacce touchscreen | Stabilità accurata della temperatura, risultati ripetibili, riduzione degli errori dell'utente |

| Efficienza energetica | Isolamento in fibra ceramica, elementi riscaldanti SiC, gestione intelligente dell'energia | Minore consumo energetico, risparmio sui costi, funzionamento più sicuro |

| Versatilità | Sistemi di atmosfera controllata (inerte, reattiva, vuoto), design modulari | Ampio campo di applicazione, purezza del materiale, personalizzazione per esigenze specifiche |

| Compromessi | Maggiore complessità, costo iniziale più elevato, requisiti di manutenzione | Considerazioni per affidabilità, budget e costo totale di proprietà |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche, offrendo maggiore efficienza, riproducibilità e risparmio sui costi. Contattaci oggi per discutere come le nostre soluzioni possono trasformare la tua lavorazione dei materiali e i risultati della ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque