Alla base, un forno rotante è un sistema integrato progettato per la lavorazione di materiali ad alta temperatura. I suoi componenti strutturali primari includono il guscio cilindrico in acciaio, il rivestimento refrattario interno protettivo, il sistema di azionamento che fornisce la rotazione e un robusto sistema di supporto composto da anelli di scorrimento e rulli che sopportano l'enorme carico. Questi elementi lavorano in concerto per trasportare, riscaldare e trasformare i materiali in un processo continuo e controllato.

Un forno rotante è più di un semplice forno; è una macchina dinamica. La sua integrità strutturale dipende da un sistema di supporto (anelli e rulli) che gestisce un peso immenso e l'espansione termica, mentre il suo successo operativo si basa su un sistema di azionamento e sigilli che assicurano una rotazione controllata e un'atmosfera interna stabile.

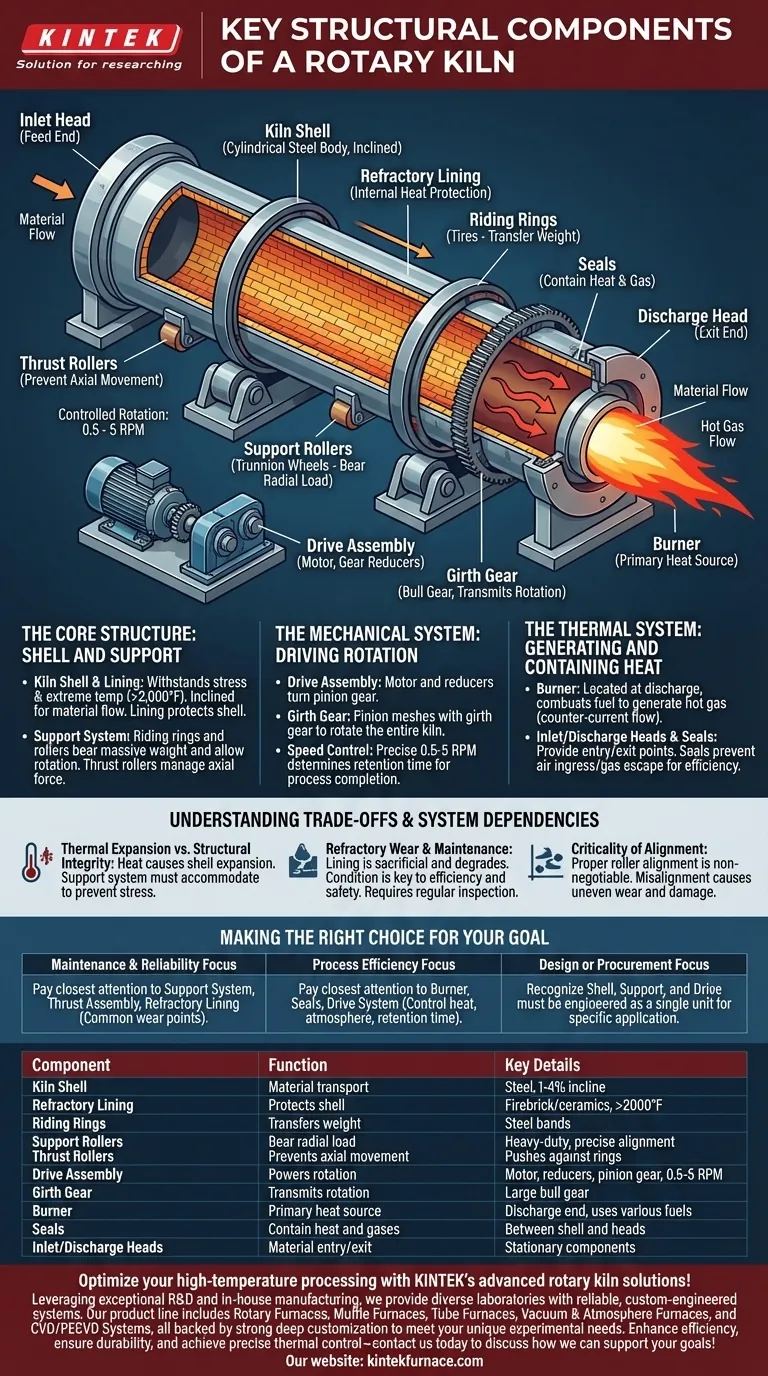

La Struttura Fondamentale: Guscio e Supporto

Il corpo del forno e il sistema che lo sostiene sono fondamentali per il suo funzionamento. Questi componenti devono resistere contemporaneamente a enormi sollecitazioni meccaniche e temperature estreme.

Il Guscio del Forno

Il guscio del forno è il corpo cilindrico principale, costruito con piastre d'acciaio pesanti. È leggermente inclinato rispetto all'orizzontale, tipicamente tra l'1% e il 4%, utilizzando la gravità per aiutare il materiale a muoversi dall'estremità di alimentazione all'estremità di scarico mentre ruota.

Il Rivestimento Refrattario

All'interno del guscio d'acciaio si trova un rivestimento refrattario. Questo strato di materiale resistente al calore (come mattoni refrattari o ceramiche colabili) protegge il guscio d'acciaio dalle temperature estreme del processo interno, che possono superare i 2.000°F (1.100°C).

Anelli di Scorrimento (Pneumatici)

Grandi fasce d'acciaio, note come anelli di scorrimento o pneumatici, sono montate intorno all'esterno del guscio del forno. Il loro unico scopo è trasferire l'intero peso del forno e del suo contenuto al sistema di supporto sottostante.

Rulli di Supporto (Ruote a Perno)

Gli anelli di scorrimento poggiano su coppie di rulli di supporto, chiamati anche ruote a perno. Questi rulli resistenti sono i cuscinetti che sopportano il carico radiale del forno, permettendo alla massiccia struttura di ruotare con attrito minimo.

Rulli di Spinta

Per impedire che il forno inclinato scivoli lentamente verso il basso, uno o più rulli di spinta sono posizionati per spingere contro il lato di un anello di scorrimento. Questi rulli gestiscono le forze assiali (longitudinali) e mantengono il forno nella sua posizione corretta.

Il Sistema Meccanico: Azionamento della Rotazione

Il movimento del forno non è passivo; è un'azione meccanica controllata con precisione che determina l'efficienza dell'intero processo.

Il Gruppo di Azionamento

Il gruppo di azionamento è il motore del forno rotante. Consiste in un potente motore elettrico collegato a una serie di riduttori che fanno girare un piccolo pignone.

La Ruota Dentata

Questo pignone si ingrana con una massiccia ruota dentata, nota come ruota dentata, montata intorno alla circonferenza del guscio del forno. L'ingranaggio del pignone e della ruota dentata è ciò che alla fine fa ruotare l'intero forno.

Velocità di Rotazione Controllata

I forni ruotano molto lentamente, tipicamente tra 0,5 e 5 giri al minuto (RPM). Questa velocità è attentamente controllata per gestire il tempo di ritenzione del materiale—quanto tempo trascorre all'interno del forno—che è fondamentale per garantire il completamento della reazione chimica o del cambiamento fisico desiderato.

Il Sistema Termico: Generazione e Contenimento del Calore

Lo scopo ultimo del forno è la lavorazione termica, che richiede un sistema efficiente per creare e contenere il calore.

Il Bruciatore

Un bruciatore ad alta potenza situato all'estremità di scarico del forno funge da fonte di calore primaria. Combustiona combustibile (come gas naturale, carbone o olio) per generare gas caldo che scorre attraverso il forno, tipicamente in direzione controcorrente rispetto al flusso del materiale per la massima efficienza termica.

Teste di Ingresso e Scarico

La testa di ingresso (o estremità di alimentazione) e la testa di scarico stazionarie forniscono i punti di ingresso e uscita per il materiale in lavorazione. Il sistema di alimentazione introduce la materia prima, mentre la testa di scarico convoglia il prodotto finito all'esterno per il raffreddamento e l'ulteriore manipolazione.

Guarnizioni del Forno

Le guarnizioni si trovano dove il guscio rotante del forno incontra le teste di ingresso e scarico stazionarie. La loro funzione è critica: impediscono all'aria fredda di essere aspirata nel forno e ai gas caldi di processo di fuoriuscire, il che è essenziale per mantenere il controllo della temperatura e l'efficienza termica.

Comprendere i Compromessi e le Dipendenze del Sistema

Un forno rotante è un sistema in cui le prestazioni di ogni componente influenzano gli altri. Comprendere queste interazioni è fondamentale per un funzionamento affidabile.

Espansione Termica vs. Integrità Strutturale

L'intenso calore provoca una significativa espansione del guscio d'acciaio. Il design degli anelli di scorrimento, che sono spesso montati per consentire un leggero movimento rispetto al guscio, e l'allineamento del sistema di supporto devono accomodare questa espansione. La mancata osservanza di ciò può indurre enormi sollecitazioni e portare a guasti strutturali.

Usura e Manutenzione del Refrattario

Il rivestimento refrattario è un componente sacrificale che si erode e si degrada nel tempo a causa del calore, dell'attacco chimico e dell'abrasione. Le sue condizioni sono un fattore primario nell'efficienza termica e nella sicurezza operativa del forno. L'ispezione e la sostituzione regolari sono una parte importante del budget di manutenzione e del programma di fermo di qualsiasi forno.

La Criticità dell'Allineamento

Un corretto allineamento dei rulli di supporto è imprescindibile. Anche un leggero disallineamento concentra l'immenso peso del forno su piccole aree dei rulli e degli anelli di scorrimento, causando un'usura accelerata e irregolare. Un grave disallineamento può danneggiare l'ingranaggio di azionamento e persino deformare il guscio del forno stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione di ciascun componente ti consente di concentrare la tua attenzione dove è più importante per i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la manutenzione e l'affidabilità: Presta la massima attenzione al sistema di supporto (rulli, anelli), al gruppo di spinta e al rivestimento refrattario, poiché questi sono i punti più comuni di usura e guasto.

- Se il tuo obiettivo principale è l'efficienza del processo: I tuoi componenti chiave sono il bruciatore, le guarnizioni e il sistema di azionamento, che controllano direttamente il trasferimento di calore, l'integrità atmosferica e il tempo di ritenzione del materiale.

- Se il tuo obiettivo principale è la progettazione o l'approvvigionamento: Riconosci che il guscio, il sistema di supporto e l'azionamento devono essere progettati come un'unità per gestire il carico specifico, la temperatura e le caratteristiche del materiale della tua applicazione.

Comprendere come questi componenti principali funzionano come un sistema integrato è il primo passo verso l'ottimizzazione delle prestazioni e la garanzia di un'affidabilità operativa a lungo termine.

Tabella Riepilogativa:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Guscio del Forno | Corpo cilindrico per il trasporto del materiale | Realizzato in acciaio, inclinato dell'1-4% per flusso per gravità |

| Rivestimento Refrattario | Protegge il guscio dal calore elevato | Utilizza mattoni refrattari o ceramiche, resiste a >2000°F |

| Anelli di Scorrimento | Trasferisce il peso al sistema di supporto | Fasce d'acciaio sull'esterno del guscio |

| Rulli di Supporto | Sostengono il carico radiale per la rotazione | Rulli pesanti, richiedono un allineamento preciso |

| Rulli di Spinta | Impedisce il movimento assiale | Spinge contro gli anelli per mantenere la posizione |

| Gruppo di Azionamento | Alimenta la rotazione | Motore, riduttori, pignone, velocità 0,5-5 RPM |

| Ruota Dentata | Trasmette la rotazione dall'azionamento | Grande ruota dentata che si ingrana con il pignone |

| Bruciatore | Fonte di calore primaria | Situato all'estremità di scarico, utilizza combustibili come il gas |

| Guarnizioni | Contengono calore e gas | Tra il guscio rotante e le teste stazionarie |

| Teste di Ingresso/Scarico | Punti di ingresso e uscita del materiale | Componenti stazionari per l'alimentazione e la movimentazione del prodotto |

Ottimizza la tua lavorazione ad alta temperatura con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi affidabili e progettati su misura. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Migliora l'efficienza, garantisci la durabilità e ottieni un controllo termico preciso—contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari