Nella sua essenza, un forno rotativo eccelle grazie a tre vantaggi principali: la sua notevole versatilità nell'elaborare una vasta gamma di materiali, la sua capacità di ottenere una distribuzione uniforme del calore per una qualità del prodotto costante e la sua capacità di ottenere un rendimento continuo e ad alto volume. Questi attributi lo rendono uno strumento indispensabile per innumerevoli processi termici industriali, dalla produzione di cemento al recupero di materiali di scarto.

Un forno rotativo è più di un semplice forno ad alta temperatura; è un ambiente di processo dinamico. Il suo vantaggio fondamentale risiede nell'uso della rotazione continua per trasportare, miscelare e riscaldare uniformemente il materiale simultaneamente, garantendo un prodotto finale coerente e di alta qualità su scala industriale.

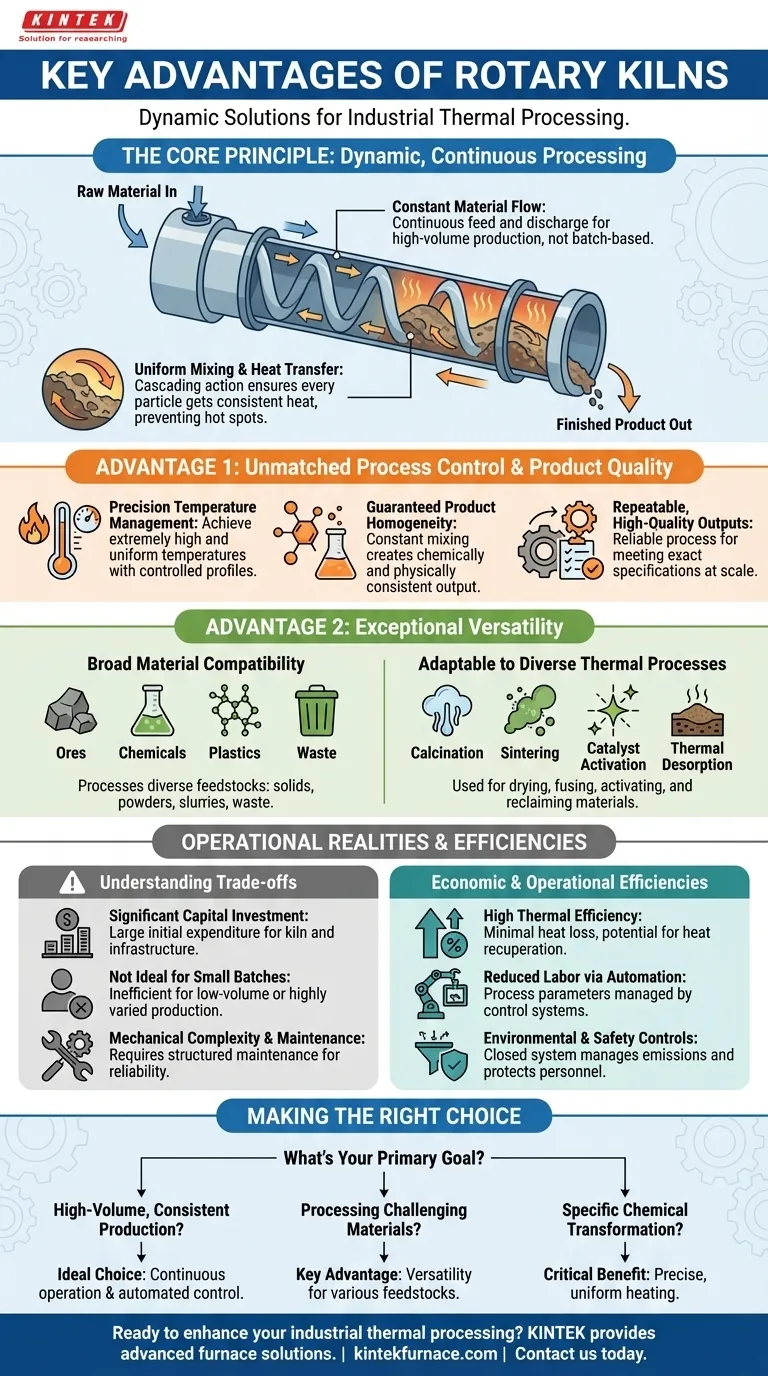

Il Principio Fondamentale: Lavorazione Dinamica e Continua

Per comprendere i vantaggi di un forno rotativo, è prima necessario comprenderne la funzione di base. È un grande recipiente cilindrico rotante, leggermente inclinato per consentire alla gravità di spostare il materiale da un'estremità all'altra mentre gira.

Flusso di Materiale Costante

Questo design facilita l'elaborazione continua, dove la materia prima viene costantemente immessa all'estremità superiore e il prodotto finito viene scaricato costantemente all'estremità inferiore. Questo è un netto contrasto con i sistemi a lotti, consentendo una produzione costante e ad alto volume.

Miscelazione Uniforme e Trasferimento di Calore

La rotazione lenta e costante rimescola il materiale, in modo molto simile a un'asciugatrice. Questa azione, nota come a cascata (cascading), espone continuamente nuove superfici alla fonte di calore. Ciò assicura che ogni particella subisca condizioni di processo quasi identiche, prevenendo punti caldi e garantendo un trasferimento di calore uniforme.

Vantaggio Chiave 1: Controllo del Processo e Qualità del Prodotto Senza Paragoni

L'ambiente dinamico all'interno di un forno consente un grado eccezionalmente elevato di controllo sul prodotto finale.

Gestione Precisa della Temperatura

I forni rotativi possono raggiungere temperature estremamente elevate e uniformi. Il loro design consente un controllo preciso del profilo di temperatura lungo la lunghezza del forno, il che è fondamentale per processi complessi che richiedono fasi specifiche di riscaldamento, mantenimento e raffreddamento.

Omogeneità del Prodotto Garantita

L'azione costante di rimescolamento e miscelazione è il fattore più importante per l'omogeneità del prodotto. Assicura che il prodotto finale sia chimicamente e fisicamente coerente, un requisito non negoziabile in applicazioni come cemento, catalizzatori e carbone attivo.

Risultati Ripetibili e di Alta Qualità

La combinazione di flusso continuo, automazione e controllo preciso della temperatura fa sì che i forni rotativi forniscano risultati ripetibili. Questa affidabilità è cruciale per le applicazioni industriali in cui le specifiche del prodotto devono essere soddisfatte in modo coerente su milioni di tonnellate di materiale.

Vantaggio Chiave 2: Versatilità Eccezionale

I forni rotativi non sono specializzati per un singolo compito; sono cavalli di battaglia adattabili utilizzati in decine di settori.

Ampia Compatibilità dei Materiali

Un punto di forza chiave è la capacità di elaborare una vasta gamma di materie prime. Questo include tutto, dai solidi granulari e polveri ai fanghi e ai flussi di rifiuti. Sono utilizzati per minerali, sostanze chimiche, plastiche, prodotti agricoli e rifiuti pericolosi, tra gli altri.

Adattabili a Processi Termici Diversi

Questa versatilità dei materiali si estende alla versatilità dei processi. I forni sono utilizzati per la calcinazione (riscaldamento per eliminare umidità o CO2), la sinterizzazione (riscaldamento per fondere le particelle), l'attivazione dei catalizzatori e la desorbimento termico (recupero di terreni contaminati).

Comprendere i Compromessi e le Realtà Operative

Sebbene potenti, i forni rotativi non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento di Capitale Significativo

I forni rotativi sono macchinari industriali grandi, pesanti e complessi. La spesa in conto capitale iniziale per il forno e l'infrastruttura di supporto (sistemi di alimentazione, gestione dei gas di scarico, ecc.) è considerevole.

Non Ideale per l'Elaborazione di Piccoli Lotti

La natura continua che rende i forni efficienti per grandi volumi diventa uno svantaggio per lotti piccoli e distinti. Il tempo necessario per riscaldare, raffreddare e pulire il sistema tra una produzione e l'altra lo rende inefficiente per produzioni a basso volume o altamente variabili.

Complessità Meccanica e Manutenzione

Un recipiente rotante ad alta temperatura è un sistema meccanico impegnativo. Sebbene i forni moderni abbiano una lunga vita utile, richiedono un programma di manutenzione strutturato per componenti come il sistema di azionamento, i rulli di supporto e il rivestimento refrattario per garantirne l'affidabilità.

Efficienze Operative ed Economiche

Se abbinato correttamente a un'applicazione, un forno rotativo offre vantaggi economici significativi a lungo termine.

Elevata Efficienza Termica ed Energetica

I forni moderni sono progettati per minimizzare la perdita di calore, con alcuni che raggiungono un'efficienza termica fino al 95%. Questo metodo di riscaldamento diretto e la possibilità di recuperare il calore dai gas di scarico e dal prodotto stesso possono renderli più economici da gestire rispetto ad altri sistemi.

Riduzione della Manodopera Tramite Automazione

I sistemi di forni rotativi contemporanei presentano un alto grado di automazione. Parametri di processo come velocità di alimentazione, velocità di rotazione e temperatura sono gestiti da sistemi di controllo, riducendo significativamente la necessità di un intervento costante dell'operatore e abbassando i costi di manodopera.

Controlli Ambientali e di Sicurezza

Essendo un sistema chiuso, un forno rotativo offre un eccellente controllo sulle emissioni di processo. I gas di scarico possono essere instradati attraverso sistemi di filtrazione e lavaggio per soddisfare rigorose normative ambientali, e interblocchi di sicurezza completi proteggono sia il personale che le attrezzature.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno rotativo dipende interamente dal tuo obiettivo di processo primario.

- Se la tua attenzione principale è la produzione ad alto volume di un prodotto coerente: Il funzionamento continuo del forno e il controllo di processo automatizzato lo rendono la scelta ideale.

- Se la tua attenzione principale è l'elaborazione di materiali difficili o diversi: La versatilità del forno nel gestire varie materie prime, da polveri a fanghi, è il suo vantaggio chiave.

- Se la tua attenzione principale è il raggiungimento di una specifica trasformazione chimica o fisica: La capacità del forno di fornire un riscaldamento preciso e uniforme è fondamentale per produrre materiali con specifiche esigenti.

In definitiva, il forno rotativo rimane una pietra angolare dell'industria moderna perché risolve in modo affidabile la sfida principale di trasformare materiali sfusi con il calore su scala.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Elaborazione Continua | Produzione ad alto volume e coerente | Produzione di cemento, produzione su larga scala |

| Distribuzione Uniforme del Calore | Qualità del prodotto costante | Attivazione di catalizzatori, sinterizzazione di materiali |

| Versatilità | Gestisce materiali diversi | Lavorazione di minerali, prodotti chimici, rifiuti pericolosi |

| Controllo del Processo | Gestione precisa della temperatura | Processi termici complessi che richiedono fasi specifiche |

| Efficienza Economica | Alta efficienza termica e automazione | Riduzione dei costi operativi e della manodopera |

Pronto a migliorare la tua elaborazione termica industriale? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare la tua efficienza produttiva e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate