Il vantaggio principale del PECVD è la sua capacità di depositare film sottili densi e di alta qualità a temperature significativamente inferiori rispetto alla Deposizione Chimica da Fase Vapore (CVD) tradizionale. Questo si ottiene utilizzando un plasma energizzato per guidare le reazioni chimiche necessarie per la deposizione, anziché affidarsi esclusivamente all'alta energia termica. Questa differenza fondamentale rende il PECVD ideale per applicazioni che coinvolgono substrati sensibili al calore e consente un controllo superiore sulle proprietà del film finale.

Il valore fondamentale del PECVD non è solo la sua temperatura più bassa, ma il controllo che fornisce. Sostituendo il calore "brutale" con energia plasmatica mirata, disaccoppia la velocità di reazione dalla temperatura, dando a ingegneri e scienziati un comando preciso sulle caratteristiche del materiale depositato.

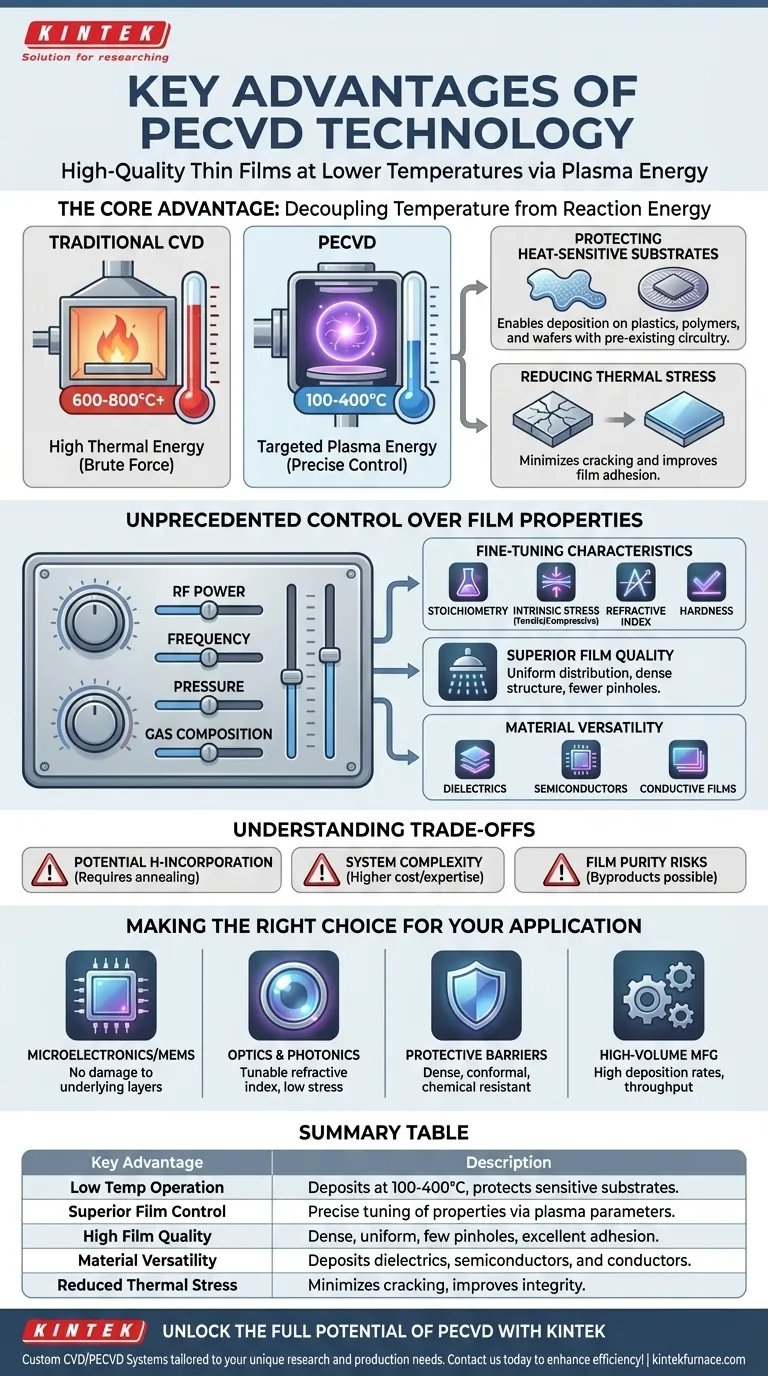

Il Vantaggio Principale: Disaccoppiare la Temperatura dall'Energia di Reazione

La caratteristica distintiva della Deposizione Chimica da Fase Vapore potenziata al Plasma (PECVD) è l'uso del plasma – un gas ionizzato – per fornire l'energia per la formazione del film. Questo cambia fondamentalmente il processo di deposizione rispetto al CVD termico convenzionale.

Proteggere i Substrati Sensibili al Calore

Nel CVD tradizionale, temperature di 600-800°C o superiori sono comuni. Queste temperature distruggerebbero o danneggerebbero molti materiali.

Il PECVD opera a temperature molto più basse, tipicamente nell'intervallo 100-400°C. Ciò rende possibile depositare film di alta qualità su substrati come plastiche, polimeri o wafer semiconduttori con circuiti metallici preesistenti che non possono tollerare il calore elevato.

Ridurre lo Stress Termico e i Difetti

Le alte temperature inducono stress termico poiché i materiali con diversi coefficienti di espansione si raffreddano. Questo spesso porta a fessurazioni del film e scarsa adesione.

Minimizzando la temperatura del processo, il PECVD riduce significativamente questo stress termico, risultando in film meno inclini a fessurazioni e che dimostrano un'eccellente adesione al substrato.

Controllo Senza Precedenti Sulle Proprietà del Film

L'uso del plasma fornisce molteplici leve per ottimizzare il processo di deposizione. La regolazione di parametri come potenza RF, frequenza, pressione e composizione del gas consente un'ingegnerizzazione precisa delle caratteristiche finali del film.

Regolazione Fine delle Caratteristiche del Materiale

Gli ingegneri possono controllare meticolosamente la stechiometria (il rapporto elementare) del film. Ad esempio, nella deposizione di nitruro di silicio (SiNx), il rapporto silicio-azoto può essere regolato.

Tecniche avanzate, come la miscelazione di frequenze RF alte e basse, consentono il controllo diretto dello stress intrinseco del film, modificandolo da tensivo a compressivo per soddisfare requisiti specifici del dispositivo. Proprietà come l'indice di rifrazione e la durezza possono essere anch'esse regolate con precisione.

Raggiungere una Qualità del Film Superiore

I sistemi PECVD spesso utilizzano un design "a doccia" per l'iniezione del gas, che assicura una distribuzione uniforme dei gas precursori sul substrato. Ciò si traduce in film con un'eccellente uniformità di spessore.

Il processo guidato dal plasma crea specie chimiche altamente reattive, portando a una struttura del film molto densa e reticolata con meno fori di spillo rispetto ad altri metodi. Questa densità è fondamentale per creare efficaci strati barriera.

Espandere la Versatilità del Materiale

Il PECVD è una tecnica estremamente versatile in grado di depositare un'ampia gamma di materiali. Questo include dielettrici (biossido di silicio, nitruro di silicio), semiconduttori (silicio amorfo) e persino alcuni film conduttivi.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Potenziale Incorporazione di Idrogeno

Molti processi PECVD utilizzano gas precursori contenenti idrogeno (come il silano, SiH₄). Il plasma può causare l'incorporazione di atomi di idrogeno nel film in crescita.

Questo idrogeno incorporato può talvolta influenzare negativamente le proprietà elettriche del film, una considerazione critica per alcuni dispositivi elettronici e optoelettronici. Spesso è richiesta una ricottura post-deposizione per rimuoverlo.

Complessità del Sistema

I sistemi PECVD sono più complessi dei semplici forni CVD termici. Richiedono generatori di potenza RF, reti di adattamento dell'impedenza e sofisticati controlli del vuoto per mantenere e gestire il plasma.

Questa complessità può tradursi in costi iniziali delle attrezzature più elevati e nella necessità di competenze ingegneristiche di processo più specializzate.

Purezza del Film e Sottoprodotti

Poiché il processo è chimico, esiste sempre il rischio che i sottoprodotti del precursore vengano incorporati nel film, influenzandone la purezza finale.

Per applicazioni che richiedono la massima purezza assoluta, un metodo fisico come la Deposizione Fisica da Fase Vapore (PVD) potrebbe essere preferibile, poiché non comporta reazioni chimiche.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della tecnologia di deposizione giusta dipende interamente dal tuo obiettivo finale e dai vincoli del materiale.

- Se il tuo obiettivo principale è la microelettronica o i MEMS: Scegli il PECVD per la sua capacità di depositare dielettrici di alta qualità senza danneggiare gli strati metallici sottostanti o i componenti sensibili.

- Se il tuo obiettivo principale è l'ottica o la fotonica: Sfrutta il PECVD per il suo controllo preciso e regolabile sull'indice di rifrazione e sui film a basso stress, che sono critici per guide d'onda e rivestimenti antiriflesso.

- Se il tuo obiettivo principale è creare barriere protettive: Utilizza il PECVD per produrre rivestimenti densi, senza fori di spillo e altamente conformi che offrono un'eccellente resistenza alla corrosione e chimica.

- Se il tuo obiettivo principale è la produzione ad alto volume: Sfrutta gli elevati tassi di deposizione del PECVD, che offrono significativi vantaggi in termini di produttività rispetto al CVD convenzionale e a molte tecniche PVD.

Comprendendo come il plasma altera fondamentalmente il processo di deposizione, puoi sfruttare efficacemente il PECVD per ottenere proprietà dei materiali altrimenti irraggiungibili.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Funzionamento a Bassa Temperatura | Deposita film a 100-400°C, proteggendo substrati sensibili al calore come plastiche e semiconduttori. |

| Controllo Superiore del Film | Consente la regolazione precisa di stechiometria, stress, indice di rifrazione e durezza tramite parametri del plasma. |

| Alta Qualità del Film | Produce film densi e uniformi con eccellente adesione e meno fori di spillo per barriere efficaci. |

| Versatilità del Materiale | In grado di depositare dielettrici, semiconduttori e film conduttivi per vari usi. |

| Ridotto Stress Termico | Minimizza le fessurazioni e migliora l'integrità del film abbassando le temperature di processo. |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio! Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con la microelettronica, l'ottica, le barriere protettive o la produzione ad alto volume. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura