Quando si valutano i sistemi di riscaldamento, un forno elettrico si distingue per la sua fondamentale semplicità. Questo si traduce direttamente in un processo di installazione più semplice e spesso meno costoso, oltre a richieste di manutenzione significativamente inferiori durante la vita dell'unità grazie al suo numero minimo di parti mobili e all'assenza di combustione.

Mentre i vantaggi iniziali di una semplice installazione e bassa manutenzione sono chiari, il vero valore di un forno elettrico dipende dal bilanciamento di questi vantaggi rispetto ai suoi costi operativi, che sono dettati dalle tariffe elettriche locali.

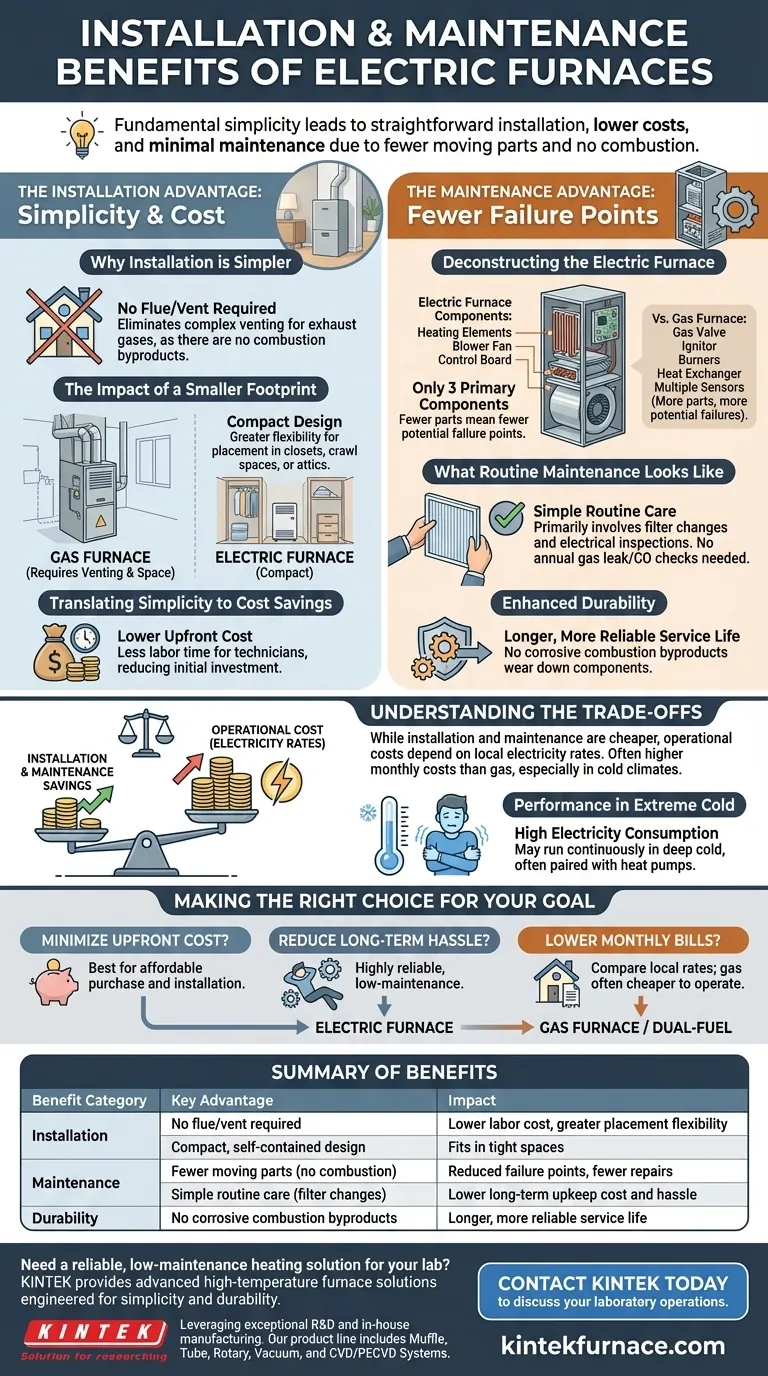

Il vantaggio dell'installazione: semplicità e costo

Il principale appeal di un forno elettrico spesso inizia con la sua installazione. A differenza delle alternative a combustibile, il processo è snello, riducendo sia la complessità che l'investimento iniziale.

Perché l'installazione è più semplice

Un forno elettrico non brucia combustibile, quindi non produce sottoprodotti della combustione come il monossido di carbonio. Questo elimina la necessità di un condotto di scarico o di una canna fumaria per espellere i gas all'esterno della casa.

Questo singolo fattore semplifica drasticamente l'installazione, poiché non è necessario far passare complesse canalizzazioni attraverso le pareti o il tetto.

L'impatto di un ingombro ridotto

I forni elettrici sono generalmente più compatti rispetto alle loro controparti a gas. Il loro design è autonomo e non richiede l'ampia meccanica interna necessaria per la combustione.

Questa dimensione ridotta offre una maggiore flessibilità per il posizionamento, consentendo di installarli in armadi, vespai o soffitte dove un forno a gas più grande potrebbe non entrare.

Tradurre la semplicità in risparmi sui costi

Un'installazione meno complessa richiede meno manodopera. Senza la necessità di linee del gas o di ventilazione specializzata, il tempo che un tecnico HVAC trascorre sul lavoro è ridotto, abbassando direttamente il tuo costo iniziale.

Il vantaggio della manutenzione: meno punti di guasto

La filosofia di progettazione di un forno elettrico è "meno è più". Questa semplicità meccanica è la base della sua affidabilità e dei suoi bassi requisiti di manutenzione.

Decostruire il forno elettrico

Un forno elettrico è costituito da tre componenti principali: gli elementi riscaldanti (che funzionano come le resistenze di un tostapane), la ventola che fa circolare l'aria e la scheda di controllo che li attiva.

Al contrario, un forno a gas coinvolge una valvola del gas, un accenditore, bruciatori, uno scambiatore di calore e più sensori di sicurezza. Ogni componente aggiuntivo rappresenta un potenziale punto di guasto che un forno elettrico semplicemente non ha.

Come si presenta la manutenzione ordinaria

Per un forno elettrico, la manutenzione ordinaria è eccezionalmente semplice. Coinvolge principalmente l'ispezione dei collegamenti elettrici e, soprattutto, la sostituzione regolare del filtro dell'aria.

Mantenere puliti il motore del ventilatore e le serpentine assicura che il sistema funzioni in modo efficiente, ma non richiede i controlli di sicurezza annuali per perdite di gas o monossido di carbonio che sono critici per i sistemi a combustibili fossili.

Durata migliorata

Con meno parti mobili e nessun sottoprodotto corrosivo della combustione che usura componenti come uno scambiatore di calore, i forni elettrici tendono ad essere molto durevoli. Questa semplicità intrinseca spesso contribuisce a una lunga e affidabile vita utile con meno spese di riparazione impreviste.

Comprendere i compromessi

Sebbene sia semplice da installare e mantenere, un forno elettrico non è la scelta giusta per ogni situazione. Il suo principale svantaggio non risiede nella sua meccanica, ma nel suo costo operativo.

Il fattore costo operativo

Il compromesso più significativo è il costo dell'elettricità. Nella maggior parte delle regioni, il gas naturale è una fonte di energia più economica per unità di calore (BTU) rispetto all'elettricità.

Mentre un forno elettrico può essere più economico da installare, sarà quasi certamente più costoso da gestire mensilmente rispetto a un forno a gas ad alta efficienza, specialmente nei climi freddi.

Prestazioni in condizioni di freddo estremo

I forni elettrici producono un calore costante e uniforme. Tuttavia, durante periodi di freddo intenso e prolungato, devono funzionare quasi continuamente per mantenere la temperatura desiderata, portando a un consumo di elettricità molto elevato.

Per questo motivo, sono spesso utilizzati in climi più miti o abbinati a una pompa di calore più efficiente in un sistema a doppio combustibile.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno richiede l'allineamento dei punti di forza dell'attrezzatura con le tue priorità specifiche.

- Se il tuo obiettivo principale è minimizzare il costo di installazione iniziale: Un forno elettrico è uno dei sistemi di riscaldamento più convenienti da acquistare e installare.

- Se il tuo obiettivo principale è ridurre la manutenzione e i problemi a lungo termine: Il design semplice con pochissimi punti di guasto rende il forno elettrico un'opzione altamente affidabile e a bassa manutenzione.

- Se il tuo obiettivo principale è ridurre le bollette energetiche mensili: Devi confrontare le tariffe locali di elettricità e gas naturale, poiché un forno a gas è spesso più economico da gestire nella maggior parte delle aree.

Comprendendo sia la semplicità iniziale che i costi operativi a lungo termine, puoi determinare con sicurezza se un forno elettrico si allinea con le tue priorità finanziarie e pratiche.

Tabella riassuntiva:

| Categoria di beneficio | Vantaggio chiave | Impatto |

|---|---|---|

| Installazione | Nessun condotto di scarico/canna fumaria richiesta | Costo del lavoro inferiore, maggiore flessibilità di posizionamento |

| Installazione | Design compatto e autonomo | Si adatta a spazi ristretti come armadi o soffitte |

| Manutenzione | Meno parti mobili (nessuna combustione) | Punti di guasto ridotti, meno riparazioni |

| Manutenzione | Cura di routine semplice (cambio filtri) | Costo e problemi di manutenzione a lungo termine inferiori |

| Durata | Nessun sottoprodotto corrosivo della combustione | Vita utile più lunga e affidabile |

Hai bisogno di una soluzione di riscaldamento affidabile e a bassa manutenzione per il tuo laboratorio?

In KINTEK, comprendiamo che l'efficienza del tuo laboratorio dipende da attrezzature potenti e affidabili. Proprio come i forni elettrici qui descritti, le nostre soluzioni avanzate di forni ad alta temperatura sono progettate per semplicità e durata.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a raggiungere i tuoi obiettivi:

- Minimizza i costi iniziali con un'installazione efficiente.

- Riduci la manutenzione a lungo termine con design robusti e affidabili.

- Personalizza una soluzione perfettamente adattata alla tua applicazione specifica.

Contatta KINTEL oggi per discutere come le nostre soluzioni di forni possono portare semplicità e affidabilità alle operazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali