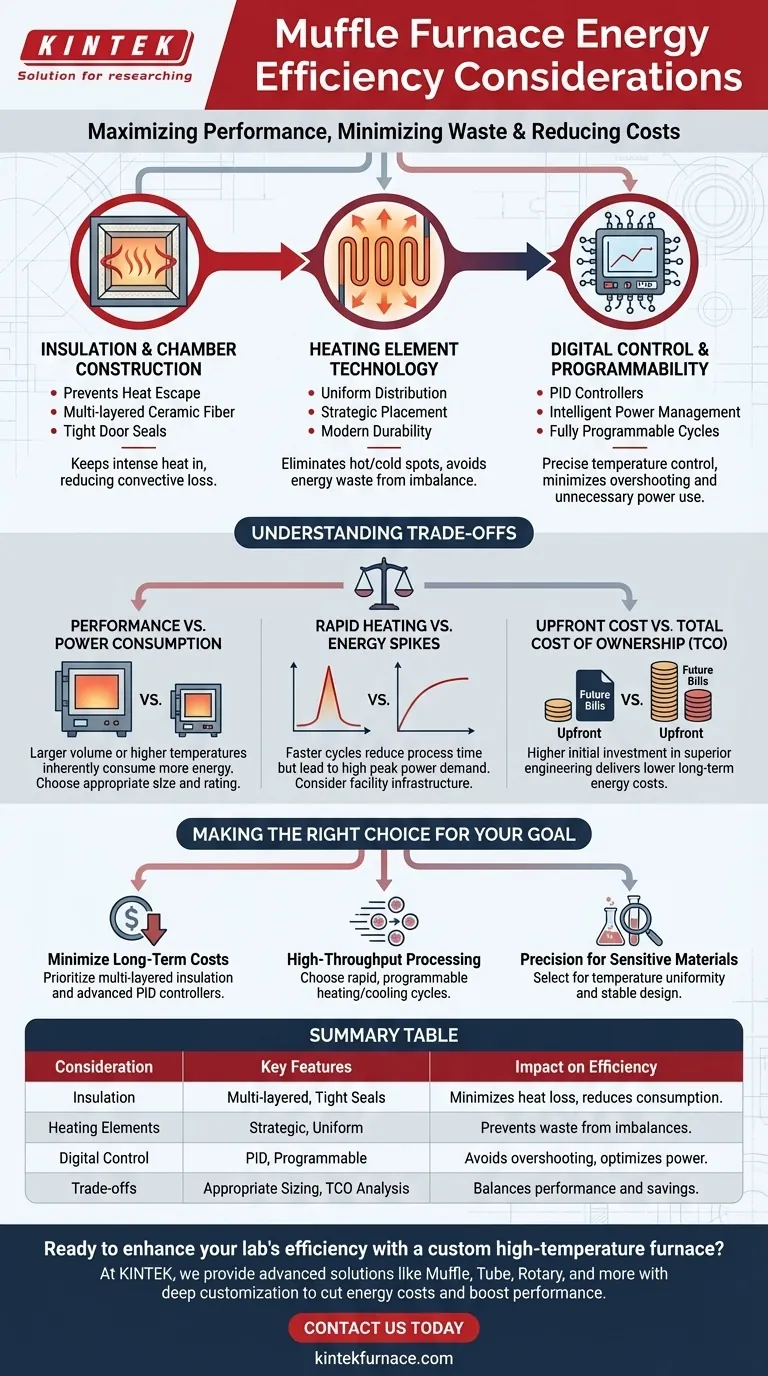

Le considerazioni principali per l'efficienza energetica dei forni a muffola sono la qualità dell'isolamento termico, il design degli elementi riscaldanti e la precisione del sistema di controllo della temperatura. Un forno che eccelle in queste tre aree minimizzerà la dispersione di calore e preverrà lo spreco di energia dovuto a superamenti della temperatura, riducendo direttamente i costi operativi e migliorando la sostenibilità.

Raggiungere le temperature elevate e uniformi fornite da un forno a muffola è un processo ad alta intensità energetica. La vera efficienza non si trova in una singola caratteristica, ma in un sistema in cui isolamento avanzato, elementi riscaldanti moderni e controlli intelligenti lavorano insieme per fornire un calore preciso con sprechi minimi.

I Pilastri Fondamentali dell'Efficienza del Forno a Muffola

Per valutare l'efficienza di un forno, è necessario guardare oltre la sua temperatura massima ed esaminare l'ingegneria che contiene e controlla quel calore.

Isolamento e Costruzione della Camera

Il fattore più significativo per l'efficienza energetica è la capacità del forno di impedire la fuoriuscita di calore. Il calore sprecato è energia sprecata.

L'isolamento termico di alta qualità, tipicamente fibra ceramica multistrato, è fondamentale. Ha una bassa conducibilità termica, il che significa che mantiene il calore intenso all'interno della camera e lontano dal rivestimento esterno.

È essenziale anche un forno ben costruito con guarnizioni della porta ermetiche. Anche piccole fessure possono portare a significative perdite di calore convettivo, costringendo il sistema a consumare più energia per mantenere il punto di riferimento.

Tecnologia degli Elementi Riscaldanti

Gli elementi riscaldanti moderni sono progettati per un riscaldamento rapido e una lunga durata, ma anche la loro posizione è fondamentale per l'efficienza.

Gli elementi posizionati strategicamente attorno alla camera garantiscono una distribuzione uniforme del calore. Questa uniformità elimina i punti caldi e freddi, il che significa che il controller non ha bisogno di spendere energia extra cercando di stabilizzare una temperatura non uniforme.

Controllo Digitale e Programmabilità

La precisione è il nemico dello spreco. I forni digitali moderni utilizzano controllori Proporzionale-Integrale-Derivativo (PID) per gestire l'alimentazione in modo intelligente.

Questi controllori apprendono il comportamento termico del forno, consentendo loro di portare la camera alla temperatura target con un superamento minimo. Ciò previene il ciclo dispendioso di surriscaldamento e successivo raffreddamento.

Inoltre, controlli completamente programmabili ti consentono di personalizzare le velocità di riscaldamento e raffreddamento per il tuo processo specifico. Ciò assicura che utilizzi solo l'energia richiesta per l'attività, anziché far funzionare il forno a piena potenza inutilmente.

Comprendere i Compromessi

Un forno efficiente non è sempre quello che utilizza la minima potenza assoluta. La chiave è comprendere l'equilibrio tra i requisiti di prestazione e il consumo energetico.

Prestazioni vs. Consumo Energetico

Un forno più grande o capace di raggiungere temperature più elevate (ad esempio, 1800°C contro 1200°C) consumerà intrinsecamente più energia. Non c'è modo di aggirare la fisica del riscaldamento di un volume maggiore a una temperatura più estrema.

L'obiettivo è scegliere un modello dimensionato in modo appropriato per il tuo pezzo tipico e classificato per le temperature di cui hai realmente bisogno, evitando l'inefficienza di un'unità eccessivamente grande o sovra-specificata.

Riscaldamento Rapido vs. Picchi di Energia

I forni moderni spesso presentano cicli di riscaldamento e raffreddamento rapidi. Sebbene ciò possa ridurre il tempo totale di processo e quindi il consumo energetico complessivo per ciclo, può portare a un'elevata domanda di potenza di picco.

Questa è una considerazione critica per l'infrastruttura elettrica della tua struttura. Un ciclo di riscaldamento più lento e graduale potrebbe essere più efficiente dal punto di vista della rete elettrica, anche se il tempo totale di funzionamento è più lungo.

Costo Iniziale vs. Costo Totale di Proprietà

I forni meno costosi spesso riducono i costi sull'isolamento e sui sistemi di controllo. Sebbene il prezzo di acquisto iniziale sia inferiore, la loro scarsa efficienza termica si traduce in bollette energetiche significativamente più alte durante la vita utile del forno.

Un forno ben progettato con isolamento superiore e controlli precisi può avere un costo iniziale più elevato, ma fornirà un Costo Totale di Proprietà (TCO) inferiore grazie ad anni di consumo energetico ridotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona un forno abbinando le sue caratteristiche di efficienza al tuo obiettivo operativo principale.

- Se la tua priorità è ridurre al minimo i costi operativi a lungo termine: Dai la precedenza ai modelli con isolamento multistrato documentato di alta qualità e un controller PID avanzato.

- Se la tua priorità è l'elaborazione di campioni ad alto rendimento: Scegli un forno con cicli di riscaldamento e raffreddamento rapidi e completamente programmabili per minimizzare l'energia utilizzata per ciclo.

- Se la tua priorità è la precisione per materiali sensibili: Seleziona un forno elogiato per la sua uniformità di temperatura, poiché ciò indica un design efficiente che non spreca energia correggendo gli squilibri termici.

Comprendendo questi principi, puoi selezionare un forno che offra prestazioni precise senza compromettere l'efficienza operativa.

Tabella Riassuntiva:

| Considerazione | Caratteristiche Chiave | Impatto sull'Efficienza |

|---|---|---|

| Isolamento | Fibra ceramica multistrato, guarnizioni ermetiche | Minimizza la dispersione di calore, riduce il consumo energetico |

| Elementi Riscaldanti | Posizionamento strategico, distribuzione uniforme | Previene lo spreco di energia dovuto a squilibri di temperatura |

| Controllo Digitale | Controllori PID, impostazioni programmabili | Evita superamenti, ottimizza l'uso dell'energia |

| Compromessi | Dimensionamento appropriato, analisi TCO | Bilancia prestazioni e risparmio energetico |

Pronto a migliorare l'efficienza del tuo laboratorio con un forno ad alta temperatura personalizzato? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, aiutandoti a ridurre i costi energetici e ad aumentare le prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche