I materiali più comuni per gli elementi riscaldanti nei forni sottovuoto riscaldati elettricamente rientrano in due categorie principali: materiali non metallici come grafite e carburo di silicio, e leghe metalliche ad alta temperatura, prevalentemente metalli refrattari come molibdeno, tungsteno e tantalio. Leghe meno comuni come nichel-cromo e acciaio inossidabile vengono utilizzate anche per applicazioni a temperature più basse.

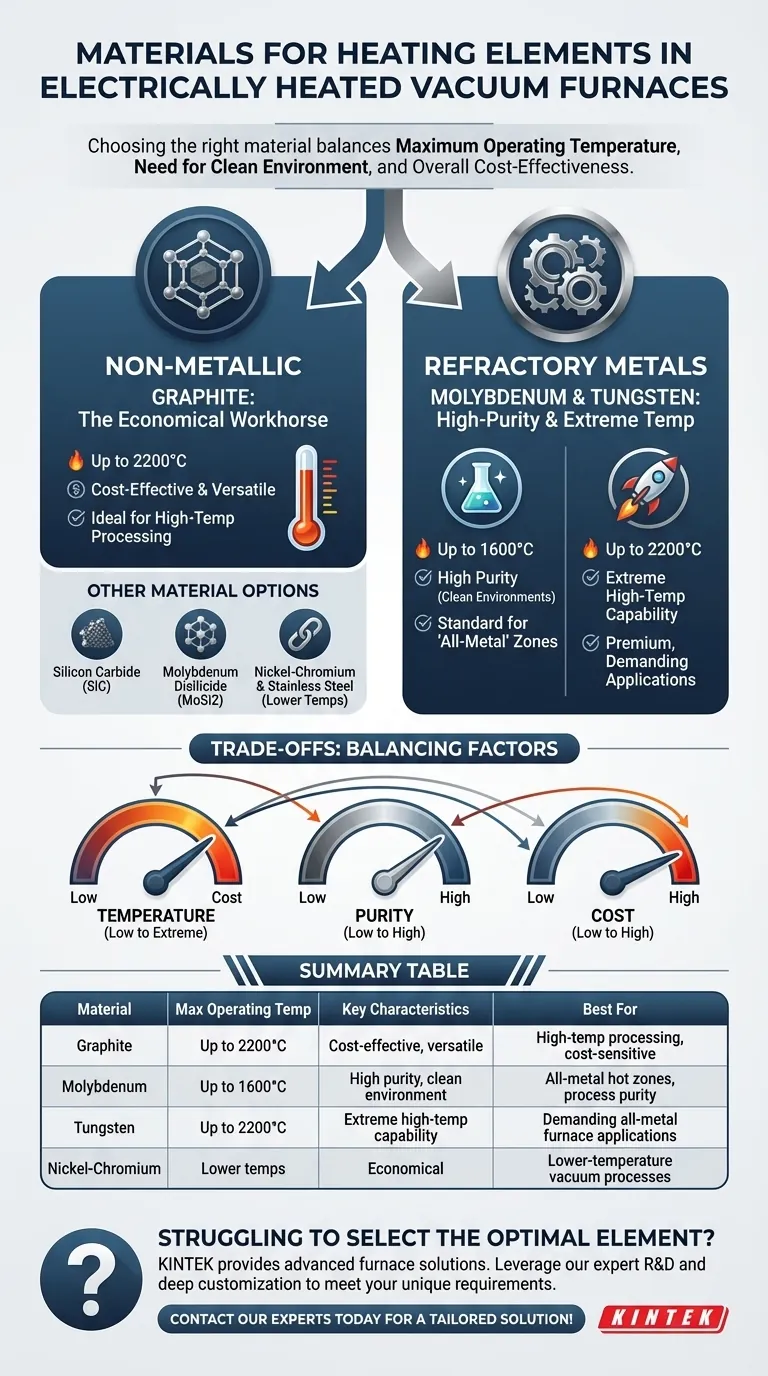

La scelta di un materiale per l'elemento riscaldante è una decisione di progettazione critica guidata da un equilibrio tra tre fattori: la temperatura operativa massima richiesta, la necessità di un ambiente non contaminante o "pulito" e l'efficacia complessiva dei costi.

Analisi delle Scelte dei Materiali

L'elemento riscaldante ideale deve resistere a temperature estreme senza degradarsi e, soprattutto, deve avere una bassa pressione di vapore. Ciò garantisce che l'elemento stesso non vaporizzi e contamini il pezzo in lavorazione all'interno del vuoto.

Il Cavallo di Battaglia Non Metallico: La Grafite

La grafite è una scelta estremamente comune per gli elementi riscaldanti dei forni sottovuoto, in particolare per i processi ad alta temperatura.

La sua popolarità deriva dalla sua eccellente combinazione di durata ad alta temperatura, resistendo fino a 2200°C, e dal suo costo relativamente basso. Ciò la rende un'opzione versatile ed economica per molte applicazioni.

I Metalli Refrattari: Molibdeno e Tungsteno

I metalli refrattari sono una classe di materiali definiti dai loro punti di fusione eccezionalmente alti e dalla resistenza all'usura e alla deformazione.

Il molibdeno è il metallo refrattario più utilizzato per gli elementi riscaldanti. Offre un'eccellente stabilità e una lunga durata a temperature fino a 1600°C ed è apprezzato per il suo utilizzo in ambienti puliti dove la polvere di grafite sarebbe un contaminante.

Il tungsteno è riservato alle applicazioni più esigenti e ad altissima temperatura. Può operare a temperature fino a 2200°C, rendendolo un concorrente diretto della grafite all'estremità superiore dello spettro prestazionale.

Il tantalio è un altro metallo refrattario utilizzato in applicazioni specifiche, apprezzato per la sua elevata resistenza alla corrosione e il suo alto punto di fusione.

Altre Opzioni di Materiali

Per applicazioni specifiche vengono impiegati anche altri materiali. Il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2) sono opzioni non metalliche spesso presenti nei moderni forni di sinterizzazione.

Per i processi sottovuoto che operano a temperature più basse, leghe più convenzionali come nichel-cromo o persino acciaio inossidabile possono servire come elementi riscaldanti economicamente vantaggiosi.

Comprendere i Compromessi

Scegliere un materiale non significa solo selezionare quello con la più alta classificazione di temperatura. Si tratta di comprendere i compromessi tra prestazioni, purezza e prezzo.

Temperatura vs. Costo

Il molibdeno e la grafite rappresentano il miglior equilibrio tra costo e prestazioni per una vasta gamma di processi in forni sottovuoto.

Il tungsteno è un materiale premium. Il suo costo più elevato è giustificato solo quando il processo richiede assolutamente le temperature estreme che può sopportare.

Purezza e Pulizia Ambientale

La scelta tra un forno interamente metallico e un forno in grafite è una considerazione primaria. Gli elementi riscaldanti in molibdeno sono parte integrante delle zone calde "interamente metalliche", specificate per processi che richiedono elevata purezza e un vuoto molto pulito, privo del potenziale di contaminazione da carbonio.

Il Ruolo Critico della Pressione di Vapore

Nel vuoto di un forno, i materiali possono passare da solidi direttamente a gas ad alte temperature. Tutti i materiali selezionati per gli elementi riscaldanti - grafite, molibdeno, tungsteno - hanno pressioni di vapore molto basse, essenziali per minimizzare la contaminazione e garantire una lunga vita operativa all'elemento.

Fare la Scelta Giusta per la Tua Applicazione

Il materiale ottimale è direttamente legato ai requisiti termici e chimici specifici del tuo processo.

- Se il tuo obiettivo principale è l'elaborazione ad alta temperatura economicamente vantaggiosa (fino a 2200°C): la grafite è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la purezza del processo in un ambiente pulito (fino a 1600°C): il molibdeno è lo standard del settore per le zone calde interamente metalliche.

- Se il tuo obiettivo principale è raggiungere le temperature assolute più elevate (fino a 2200°C) in un forno interamente metallico: il tungsteno è il materiale necessario, nonostante il suo costo più elevato.

- Se il tuo obiettivo principale è un processo sottovuoto a temperatura più bassa: una lega più economica come il nichel-cromo potrebbe essere perfettamente sufficiente per le tue esigenze.

In definitiva, una profonda comprensione dei requisiti del tuo processo è la chiave per selezionare il materiale dell'elemento riscaldante più efficace e affidabile.

Tabella Riassuntiva:

| Materiale | Temp. Operativa Max | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Grafite | Fino a 2200°C | Economica, versatile | Elaborazione ad alta temperatura, applicazioni sensibili al costo |

| Molibdeno | Fino a 1600°C | Alta purezza, ambiente pulito | Zone calde interamente metalliche che richiedono purezza del processo |

| Tungsteno | Fino a 2200°C | Capacità di altissima temperatura | Applicazioni esigenti in forni interamente metallici |

| Nichel-Cromo | Temperature più basse | Economico | Processi sottovuoto a bassa temperatura |

Hai difficoltà a selezionare l'elemento riscaldante ottimale per il tuo specifico processo in forno sottovuoto?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente requisiti sperimentali unici.

I nostri esperti possono aiutarti a navigare i compromessi tra temperatura, purezza e costo per garantire massime prestazioni e affidabilità. Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una soluzione su misura!

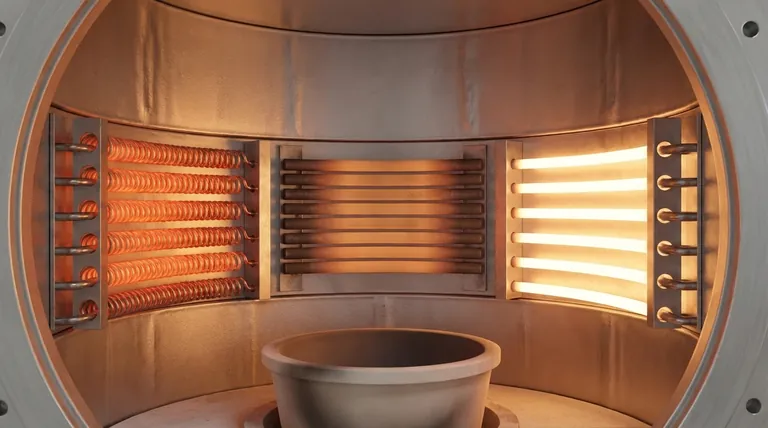

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico