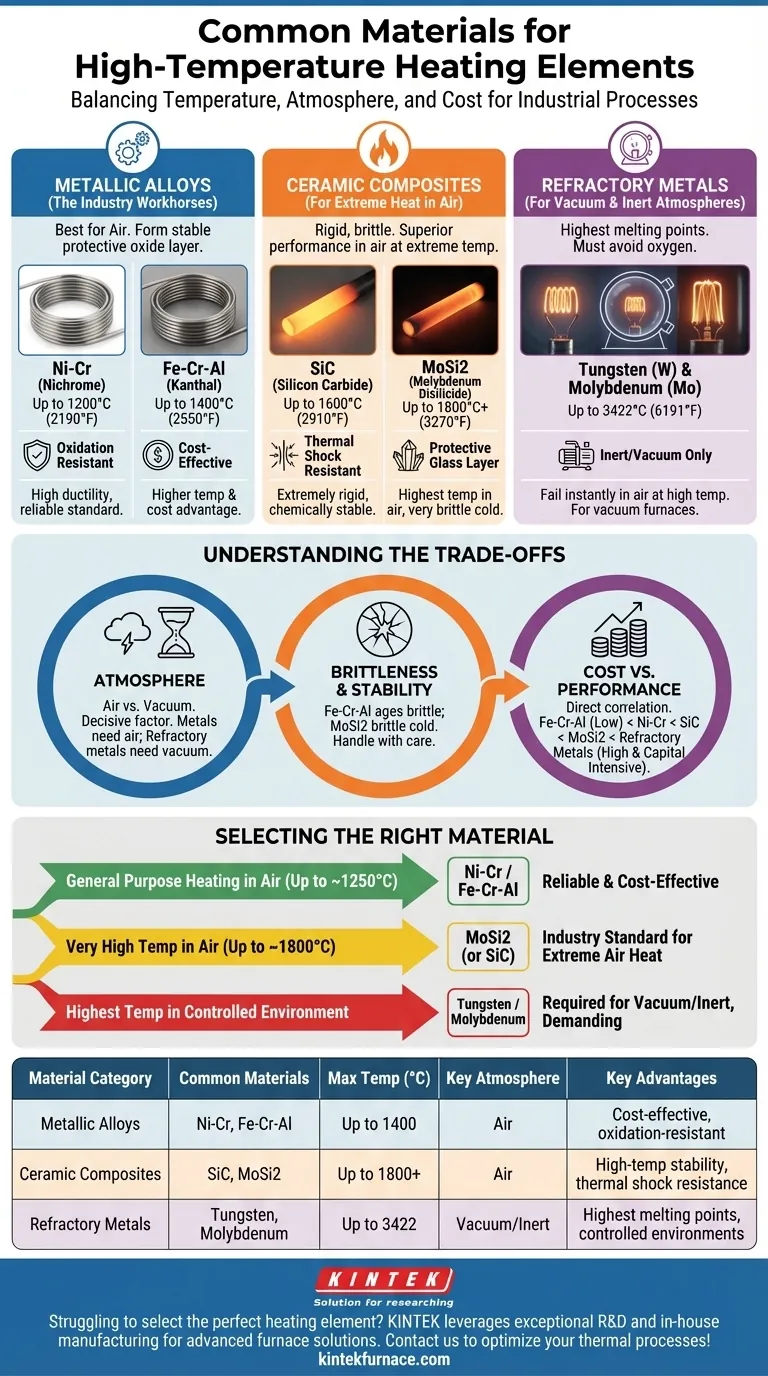

Per i processi industriali ad alta temperatura, i materiali più comuni per gli elementi riscaldanti rientrano in tre distinte famiglie. Questi includono leghe metalliche come Nichel-Cromo (Ni-Cr) e Ferro-Cromo-Alluminio (Fe-Cr-Al), ceramiche non metalliche come Carburo di Silicio (SiC) e Disiliciuro di Molibdeno (MoSi2), e metalli refrattari come il Tungsteno (W) per ambienti specializzati e non ossidanti.

La scelta di un elemento riscaldante ad alta temperatura non riguarda mai un singolo materiale che sia il "migliore". È una decisione ingegneristica critica che bilancia tre fattori: la massima temperatura richiesta, l'ambiente chimico (cioè aria, gas inerte o vuoto) e il costo totale di proprietà.

Comprendere le Categorie di Materiali Primari

La scelta dell'elemento corretto richiede la comprensione delle proprietà fondamentali di ogni famiglia di materiali. Non sono intercambiabili; ognuno è progettato per un set specifico di condizioni operative.

Leghe Metalliche: I Cavalli da Battaglia dell'Industria

Questi materiali sono la scelta predefinita per una vasta gamma di applicazioni di riscaldamento industriale in aria. Sono tipicamente formati in fili o nastri.

Il loro vantaggio chiave è la formazione di uno strato protettivo stabile di ossido (come allumina o cromia) sulla loro superficie. Questo strato protegge il metallo sottostante da ulteriore ossidazione, prolungandone drasticamente la vita ad alte temperature.

Le leghe Nichel-Cromo (Ni-Cr), spesso conosciute con il nome commerciale Nichrome, sono apprezzate per la loro elevata duttilità e l'eccellente resistenza all'ossidazione. Sono uno standard affidabile per applicazioni fino a circa 1200°C (2190°F).

Le leghe Ferro-Cromo-Alluminio (Fe-Cr-Al), note con nomi commerciali come Kanthal, offrono un vantaggio in termini di prestazioni e costi. Possono operare a temperature più elevate rispetto alle leghe Ni-Cr, fino a 1400°C (2550°F), e sono generalmente più convenienti.

Compositi Ceramici: Per Calore Estremo in Aria

Quando le temperature in un forno ad aria devono superare i limiti delle leghe metalliche, gli elementi ceramici sono la soluzione. Sono rigidi e più fragili dei metalli, ma offrono prestazioni superiori a calore estremo.

Gli elementi in Carburo di Silicio (SiC) sono estremamente rigidi e hanno un'eccellente resistenza agli shock termici. Sono chimicamente stabili e possono operare in modo affidabile fino a 1600°C (2910°F), rendendoli ideali per forni e fornaci ad alta temperatura.

Gli elementi in Disiliciuro di Molibdeno (MoSi2) sono lo standard aureo per le temperature più elevate raggiungibili in aria, capaci di superare i 1800°C (3270°F). Formano uno strato protettivo di vetro di quarzo sulla loro superficie, ma sono molto fragili, specialmente a temperatura ambiente.

Metalli Refrattari: Per Vuoto e Atmosfere Inerti

I metalli refrattari hanno i punti di fusione più alti di tutti i materiali, ma hanno una debolezza critica: si ossidano e si guastano quasi istantaneamente in presenza di ossigeno ad alte temperature.

Il Tungsteno (W) e il Molibdeno (Mo) sono le scelte primarie in questa categoria. Il Tungsteno ha il punto di fusione più alto di qualsiasi metallo (3422°C / 6191°F) ed è utilizzato per le applicazioni più esigenti.

Questi elementi devono essere utilizzati in vuoto o in un'atmosfera protettiva di gas inerte (come argon o azoto) per prevenire il burnout. Sono la base dei forni a vuoto utilizzati per il trattamento termico, la sinterizzazione e la brasatura.

Comprendere i Compromessi

Un elemento che eccelle in un ambiente fallirà catastroficamente in un altro. Comprendere queste limitazioni è fondamentale per una progettazione di sistema di successo.

L'Impatto Decisivo dell'Atmosfera

Il fattore più importante dopo la temperatura è l'atmosfera operativa.

Elementi come Ni-Cr e Fe-Cr-Al sono progettati per l'uso in aria. Il loro strato protettivo di ossido è il loro principale meccanismo di difesa. L'uso in vuoto può causare la rottura di questo strato, portando a un guasto prematuro.

Al contrario, Tungsteno e Molibdeno devono essere isolati dall'ossigeno. Anche una piccola perdita d'aria in un forno a vuoto può distruggere questi elementi in pochi minuti alla temperatura operativa.

Fragilità e Stabilità Meccanica

Le proprietà dei materiali cambiano con la temperatura. Le leghe Fe-Cr-Al possono diventare fragili dopo un uso prolungato ad alte temperature, un fenomeno noto come invecchiamento.

Gli elementi MoSi2 sono notoriamente fragili a freddo e richiedono un'attenta manipolazione durante l'installazione e la manutenzione. Questa fragilità è una considerazione di progettazione significativa per la struttura di supporto del forno.

Costo vs. Prestazioni

Esiste una correlazione diretta tra capacità di temperatura e costo. Il Fe-Cr-Al è un cavallo da battaglia economico, mentre il Ni-Cr è un passo avanti moderato.

Gli elementi ceramici come il SiC e soprattutto il MoSi2 rappresentano un aumento significativo dei costi. La spesa per i metalli refrattari è aggravata dalla necessità di una camera a vuoto e di un sistema di pompaggio, rendendola l'opzione più intensiva in termini di capitale.

Selezione del Materiale Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dagli obiettivi specifici del tuo processo. Concentrati prima sulla temperatura e sull'atmosfera richieste.

- Se il tuo obiettivo principale è il riscaldamento generico in aria (fino a ~1250°C): le leghe Nichel-Cromo (Ni-Cr) o Ferro-Cromo-Alluminio (Fe-Cr-Al) sono le tue scelte più affidabili ed economiche.

- Se il tuo obiettivo principale è raggiungere temperature molto elevate in aria (fino a ~1800°C): il Disiliciuro di Molibdeno (MoSi2) è lo standard industriale, con il Carburo di Silicio (SiC) come alternativa robusta per temperature leggermente inferiori o ambienti chimici più aggressivi.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in un ambiente controllato: sono richiesti Tungsteno o Molibdeno e devono essere utilizzati all'interno di un forno a vuoto o a gas inerte per prevenire l'ossidazione.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza un elemento riscaldante che garantisca sia le prestazioni che la longevità per il tuo specifico processo termico.

Tabella Riepilogativa:

| Categoria Materiale | Materiali Comuni | Temperatura Massima (°C) | Atmosfera Chiave | Vantaggi Chiave |

|---|---|---|---|---|

| Leghe Metalliche | Ni-Cr, Fe-Cr-Al | Fino a 1400 | Aria | Economico, resistente all'ossidazione |

| Compositi Ceramici | SiC, MoSi2 | Fino a 1800+ | Aria | Stabilità ad alta temperatura, resistenza agli shock termici |

| Metalli Refrattari | Tungsteno, Molibdeno | Fino a 3422 | Vuoto/Inerte | Punti di fusione più alti, ideali per ambienti controllati |

Hai difficoltà a selezionare l'elemento riscaldante perfetto per le tue applicazioni ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Non lasciare che la selezione dei materiali ti ostacoli—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido