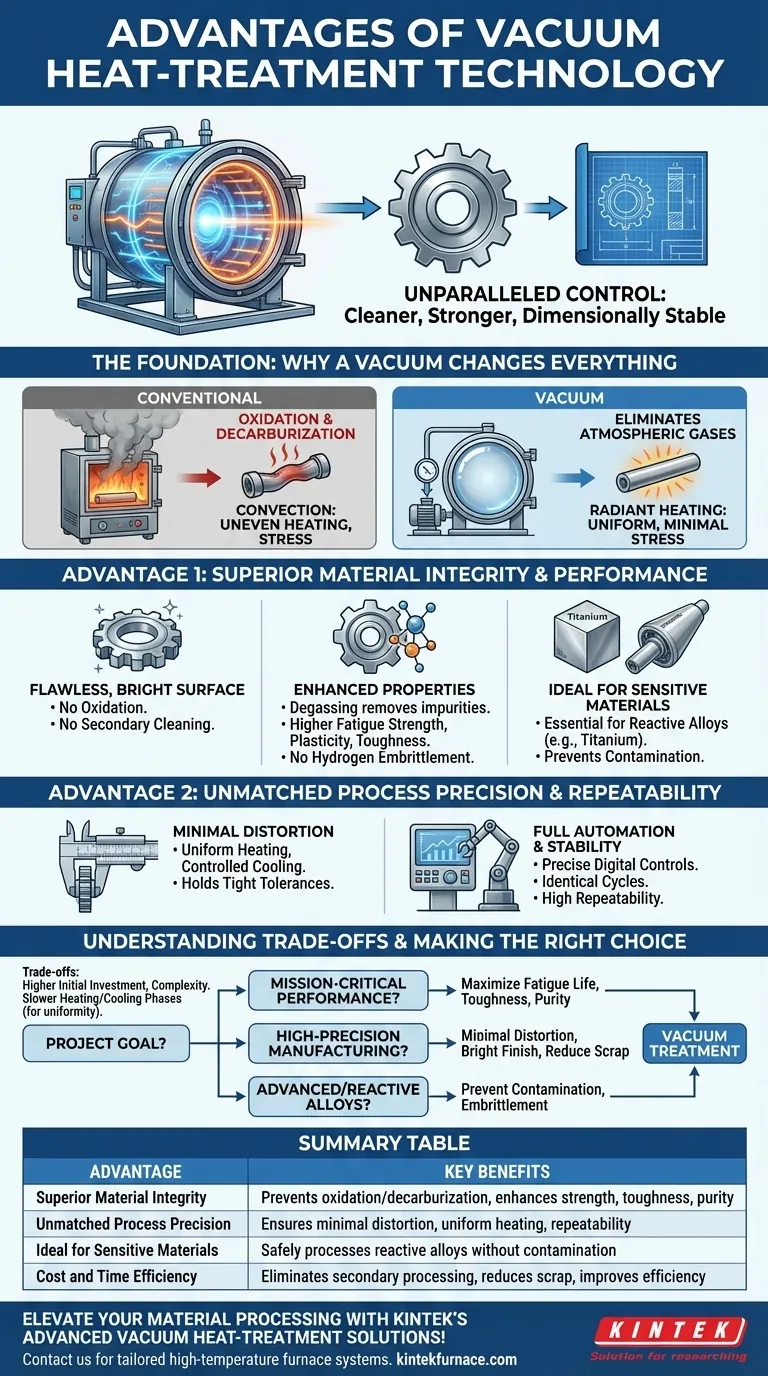

In sostanza, il trattamento termico sotto vuoto offre un controllo senza pari sullo stato finale di un materiale. Eseguendo il processo termico in un ambiente controllato e privo di atmosfera, questa tecnologia offre vantaggi significativi rispetto ai metodi convenzionali, tra cui una qualità superficiale superiore, proprietà meccaniche migliorate e una consistenza di processo eccezionale senza il rischio di ossidazione o contaminazione.

Il trattamento termico convenzionale è ostacolato da reazioni atmosferiche indesiderate che degradano la superficie e la struttura interna di un pezzo. Il trattamento termico sotto vuoto risolve fondamentalmente questo problema rimuovendo l'atmosfera, ottenendo componenti più puliti, più resistenti e dimensionalmente più stabili direttamente dal forno.

La base: perché un vuoto cambia tutto

Il vantaggio principale di un vuoto è l'eliminazione dei gas atmosferici, in particolare ossigeno e carbonio. Questo semplice cambiamento ha effetti profondi sull'intero processo di trattamento termico e sulla qualità finale del pezzo.

Eliminazione della contaminazione atmosferica

In un forno tradizionale, le alte temperature fanno sì che l'ossigeno reagisca con la superficie di un metallo, creando uno strato di scaglia noto come ossidazione. Può anche portare a decarburazione, dove il carbonio viene esaurito dalla superficie dell'acciaio, rendendolo morbido e fragile.

Un ambiente sottovuoto è privo di questi gas reattivi. Ciò previene completamente l'ossidazione e la decarburazione, preservando l'integrità della superficie del materiale e la sua composizione chimica.

Promozione di un riscaldamento uniforme

Nel vuoto, il trasferimento di calore ad alte temperature avviene principalmente tramite radiazione, non convezione. Questo calore radiante viene assorbito più lentamente e uniformemente su tutta la superficie del pezzo, incluse le geometrie complesse.

Questo riscaldamento delicato e uniforme minimizza lo stress termico, che è la causa principale di distorsione e deformazione. Il risultato è un componente dimensionalmente più stabile.

Vantaggio 1: Integrità e prestazioni superiori del materiale

Controllando l'ambiente, il trattamento termico sotto vuoto migliora direttamente le proprietà fisiche e meccaniche del pezzo.

Una superficie impeccabile e luminosa

Poiché non si verifica ossidazione, i pezzi escono da un forno sottovuoto con una finitura superficiale pulita e brillante. Ciò spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come sabbiatura, rettifica o pulizia chimica.

Proprietà meccaniche migliorate

Il vuoto estrae attivamente i gas intrappolati, come idrogeno e ossigeno, dal metallo in un processo chiamato degassaggio. La rimozione di queste impurità migliora significativamente la purezza del materiale.

Ciò porta a una maggiore resistenza a fatica, plasticità e tenacità. Elimina anche il rischio di fragilizzazione da idrogeno, un meccanismo di guasto critico negli acciai ad alta resistenza.

Ideale per materiali sensibili

I materiali reattivi come le leghe di titanio e i metalli refrattari sono estremamente suscettibili alla contaminazione da parte dei gas atmosferici. Il trattamento termico sotto vuoto è spesso l'unico metodo praticabile per lavorare questi materiali avanzati senza causare fragilizzazione superficiale. Ciò è fondamentale per applicazioni in ambito aerospaziale e per impianti medici.

Vantaggio 2: Precisione e ripetibilità del processo senza pari

La natura controllata di un forno sottovuoto si traduce in un processo di produzione altamente prevedibile e affidabile.

Distorsione minima

La combinazione di riscaldamento uniforme e cicli di raffreddamento controllati riduce drasticamente le sollecitazioni interne. Ciò si traduce in una distorsione minima, consentendo la produzione di pezzi ad alta precisione che mantengono tolleranze ristrette senza lavorazioni correttive.

Automazione completa e stabilità

I moderni forni sottovuoto sono sistemi altamente automatizzati. Controlli digitali precisi su temperatura, livelli di vuoto e cicli di tempra assicurano che ogni processo venga eseguito in modo identico.

Ciò garantisce un'eccezionale stabilità e ripetibilità del processo, essenziale per il controllo qualità nella produzione ad alto volume e nelle applicazioni critiche.

Comprendere i compromessi

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento iniziale e complessità

I forni sottovuoto sono apparecchiature sofisticate che rappresentano un investimento di capitale iniziale più elevato rispetto ai forni atmosferici convenzionali. Il loro funzionamento e la loro manutenzione richiedono conoscenze specialistiche dei sistemi a vuoto, comprese pompe, guarnizioni e strumentazione.

Considerazioni sul tempo ciclo

Sebbene il processo complessivo possa essere più rapido eliminando la post-lavorazione, le fasi di riscaldamento e raffreddamento sottovuoto possono essere più lente rispetto ai forni convenzionali. Si tratta di un compromesso deliberato per garantire l'uniformità termica e ridurre al minimo lo stress, ma può influire sulla produttività per alcune applicazioni.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di trattamento termico giusto dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, prestazioni e tipo di materiale.

- Se la tua priorità principale è la prestazione dei componenti critici: il trattamento sottovuoto è la scelta superiore per massimizzare la vita a fatica, la tenacità e la purezza del materiale.

- Se la tua priorità principale è la produzione di alta precisione: la distorsione minima e la finitura brillante fornite dalla tecnologia del vuoto ridurranno gli scarti ed elimineranno le fasi di lavorazione secondaria.

- Se la tua priorità principale è lavorare con leghe avanzate o reattive: il trattamento sottovuoto è essenziale per prevenire la contaminazione superficiale e la fragilizzazione per materiali come titanio e acciai speciali.

In definitiva, l'adozione del trattamento termico sotto vuoto è una decisione strategica per dare priorità alla qualità, alla coerenza e alle prestazioni finali del prodotto.

Tabella riassuntiva:

| Vantaggio | Vantaggi chiave |

|---|---|

| Integrità superiore del materiale | Previene ossidazione e decarburazione, migliora la resistenza a fatica, la tenacità e la purezza attraverso il degassaggio |

| Precisione del processo senza pari | Garantisce distorsione minima, riscaldamento uniforme e ripetibilità per componenti di alta precisione |

| Ideale per materiali sensibili | Lavora in sicurezza leghe reattive come il titanio senza contaminazione, fondamentale per applicazioni aerospaziali e mediche |

| Efficienza in termini di costi e tempo | Elimina la lavorazione secondaria, riduce gli scarti e migliora l'efficienza produttiva complessiva |

Eleva la tua lavorazione dei materiali con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, offrendo prestazioni superiori, coerenza e risparmi sui costi. Non lasciare che contaminazione o distorsione ti frenino: contattaci oggi per discutere di come le nostre soluzioni su misura possano ottimizzare i tuoi processi e ottenere risultati impareggiabili per le tue applicazioni con materiali ad alta precisione e reattivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica