Per i professionisti dei materiali, la scelta della tecnologia del forno è una decisione determinante. Un forno sottovuoto offre vantaggi significativi per la sinterizzazione principalmente grazie al suo controllo senza pari sull'atmosfera di processo, che previene l'ossidazione e la contaminazione dei materiali sensibili. Questo ambiente incontaminato, unito a una gestione precisa della temperatura e a velocità di raffreddamento controllate, si traduce in proprietà del materiale superiori, maggiore densità e una consistenza metallurgica eccezionale che altri metodi non riescono a replicare facilmente.

Il vantaggio fondamentale di un forno sottovuoto non è solo che raggiunge alte temperature; è che crea un ambiente chimicamente puro e altamente controllato. Ciò consente di definire le condizioni termiche e atmosferiche esatte necessarie per produrre materiali di qualità superiore, riproducibile e senza compromessi.

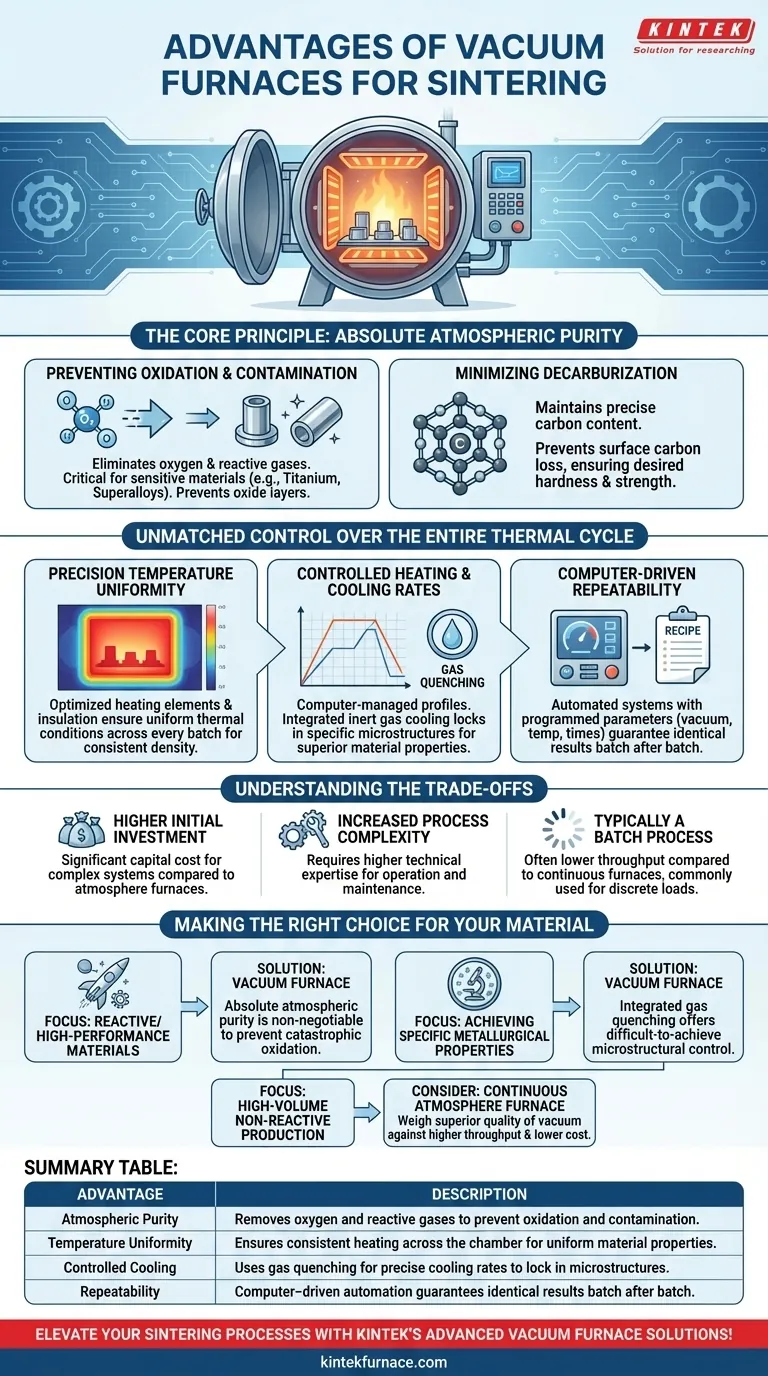

Il Principio Fondamentale: Purezza Atmosferica Assoluta

La caratteristica distintiva di un forno sottovuoto è la rimozione dei gas atmosferici. Questo atto apparentemente semplice ha implicazioni profonde sulla qualità del pezzo sinterizzato finale.

Prevenzione dell'Ossidazione e della Contaminazione

Operando in un vuoto quasi perfetto, il forno elimina ossigeno e altri gas reattivi. Questo non è solo un vantaggio; è un requisito assoluto per la lavorazione di materiali altamente sensibili all'ossidazione, come titanio, superleghe e alcune ceramiche avanzate.

Senza questa protezione, questi materiali formerebbero strati di ossido ad alte temperature, compromettendo la loro integrità strutturale, la finitura superficiale e le prestazioni complessive.

Minimizzazione della Decarburazione

Per molte leghe metalliche, mantenere il contenuto esatto di carbonio è fondamentale per ottenere la durezza e la resistenza desiderate. L'ambiente sottovuoto previene la decarburazione—la perdita di carbonio dalla superficie del materiale—garantendo che la composizione chimica e le proprietà del materiale rimangano esattamente come progettate.

Controllo Ineguagliabile sull'Intero Ciclo Termico

Un forno sottovuoto fornisce un controllo programmatico su ogni fase del processo di sinterizzazione, dalla rampa di riscaldamento iniziale alla fase di raffreddamento finale. Questo livello di gestione è fondamentale per ottenere risultati coerenti e di alta qualità.

Uniformità di Temperatura di Precisione

I forni sottovuoto moderni sono progettati con elementi riscaldanti ottimizzati e isolamento avanzato (come grafite o carta di grafite) per garantire una temperatura altamente uniforme in tutta la camera di riscaldamento.

Questa uniformità assicura che ogni pezzo in un lotto, indipendentemente dalla sua posizione, sia sottoposto alle stesse condizioni termiche. Il risultato è una densità, una struttura a grana e prestazioni coerenti durante l'intera produzione.

Velocità di Riscaldamento e Raffreddamento Controllate

Il processo è gestito da un computer, consentendo rampe di riscaldamento e tempi di mantenimento precisi e ripetibili. Questo è essenziale per profili di sinterizzazione complessi.

Inoltre, i forni sottovuoto consentono un raffreddamento rapido attraverso un processo chiamato tempra a gas (gas quenching), in cui viene introdotto un gas inerte per raffreddare i pezzi a una velocità controllata. Questa capacità è fondamentale per bloccare microstrutture metallurgiche specifiche che definiscono le proprietà finali di un materiale.

Ripetibilità Guidata dal Computer

Con sistemi altamente automatizzati, ogni parametro—livello di vuoto, temperatura, velocità di riscaldamento/raffreddamento e tempi di mantenimento—può essere programmato in una "ricetta". Ciò elimina la variabilità dell'operatore e garantisce che ogni lotto sia lavorato in modo identico, assicurando la ripetibilità metallurgica per applicazioni critiche per la qualità.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, i forni sottovuoto non sono la soluzione universale per ogni applicazione. Riconoscere i loro compromessi è fondamentale per prendere una decisione informata.

Maggiore Investimento Iniziale

I forni sottovuoto, con le loro complesse pompe per il vuoto, i sistemi di controllo e la costruzione robusta della camera, rappresentano un investimento di capitale significativamente più elevato rispetto ai forni a atmosfera convenzionali.

Maggiore Complessità del Processo

L'utilizzo di un forno sottovuoto richiede un livello più elevato di competenza tecnica. La gestione dei livelli di vuoto, il rilevamento delle perdite e i programmi di manutenzione aggiungono complessità rispetto ai design di forni più semplici.

Generalmente un Processo a Lotti

La maggior parte dei forni sottovuoto opera su base batch (a lotti). Sebbene esistano forni sottovuoto continui, la tecnologia è più comunemente utilizzata per la lavorazione di carichi discreti, il che può comportare una produttività inferiore rispetto ai forni a nastro continuo utilizzati per la produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Materiale

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dalla qualità desiderata del componente finale.

- Se la tua priorità principale è la lavorazione di materiali reattivi o ad alte prestazioni (come superleghe, titanio o ceramiche avanzate): La purezza atmosferica assoluta di un forno sottovuoto è un requisito non negoziabile per prevenire un'ossidazione catastrofica.

- Se la tua priorità principale è ottenere proprietà metallurgiche specifiche tramite raffreddamento controllato: La capacità integrata di tempra a gas offre un livello di controllo microstrutturale difficile da ottenere altrimenti.

- Se la tua priorità principale è la produzione ad alto volume di materiali non reattivi: Devi valutare la qualità superiore e la ripetibilità della sinterizzazione sottovuoto rispetto alla potenziale maggiore produttività e al costo inferiore di un forno a atmosfera continua.

In definitiva, la scelta di un forno sottovuoto è un investimento nel controllo assoluto del processo e nella massima qualità possibile del materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza Atmosferica | Rimuove ossigeno e gas reattivi per prevenire ossidazione e contaminazione. |

| Uniformità della Temperatura | Assicura un riscaldamento coerente attraverso la camera per proprietà uniformi del materiale. |

| Raffreddamento Controllato | Utilizza la tempra a gas per velocità di raffreddamento precise al fine di bloccare le microstrutture. |

| Ripetibilità | L'automazione guidata dal computer garantisce risultati identici lotto dopo lotto. |

Porta i tuoi processi di sinterizzazione a un livello superiore con le soluzioni forni sottovuoto avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni ad alta temperatura come forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo qualità del materiale e ripetibilità superiori. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi