In sostanza, un forno rotativo eccelle nel fornire un riscaldamento eccezionalmente uniforme e un'elevata efficienza termica per l'essiccazione e l'arrostimento di materiali in polvere. Ciò si ottiene grazie al suo design fondamentale: una camera cilindrica rotante che rimescola continuamente il materiale. Questo movimento costante assicura che ogni particella sia esposta in modo coerente alla fonte di calore, con conseguente prodotto finale omogeneo e di alta qualità.

La sfida centrale nella lavorazione delle polveri è evitare un trattamento non uniforme, dove una parte del materiale viene surriscaldata mentre altre parti rimangono sotto-lavorate. Un forno rotativo risolve direttamente questo problema utilizzando la rotazione meccanica per garantire un'esposizione termica uniforme, portando a una consistenza superiore del prodotto, tempi di lavorazione più rapidi e un uso più efficiente dell'energia.

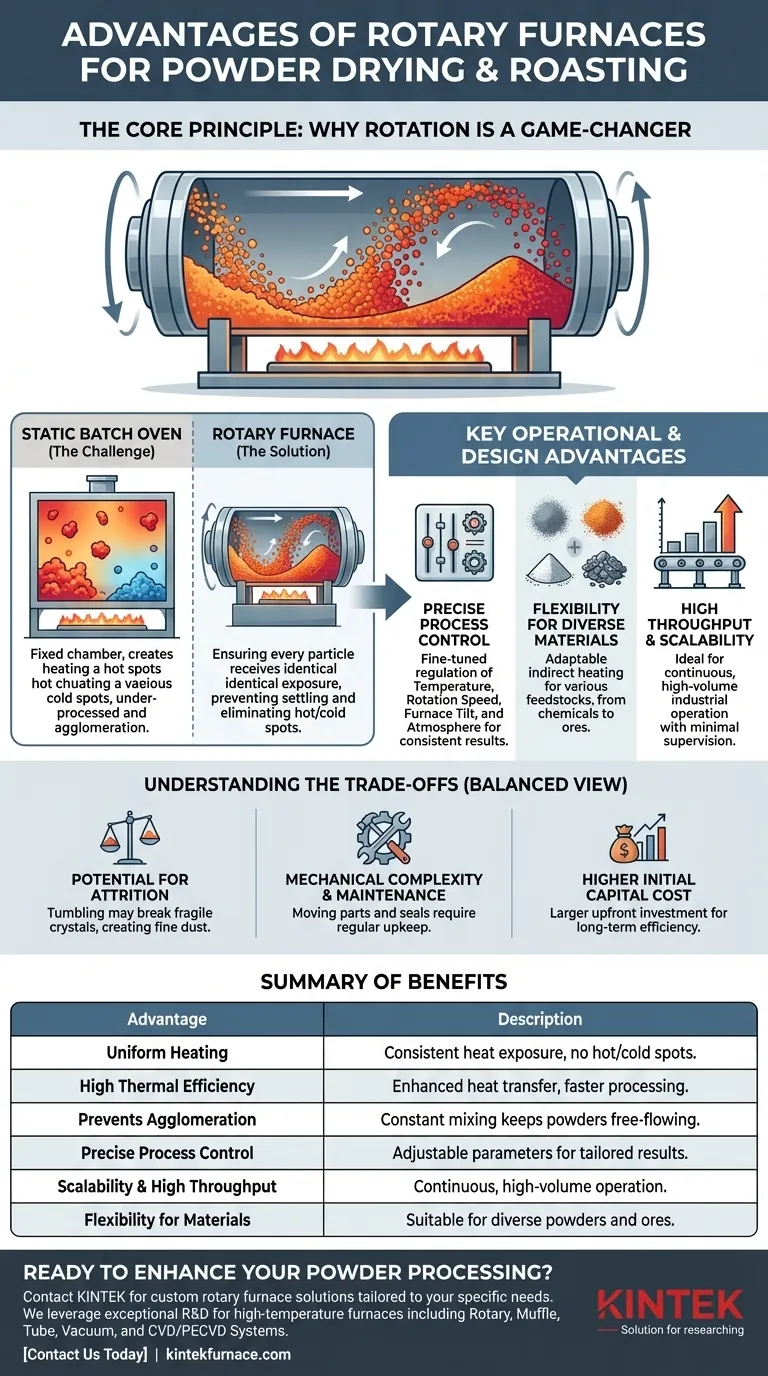

Il Principio Fondamentale: Perché la Rotazione Cambia le Regole del Gioco

Il vantaggio distintivo di un forno rotativo non è solo il calore, ma il movimento. Questo approccio dinamico lo differenzia dai forni a lotti statici ed è la fonte dei suoi principali benefici.

Uniformità del Calore Senza Pari

La rotazione lenta e continua solleva e fa cadere il materiale in polvere all'interno del tamburo riscaldato. Questa azione impedisce qualsiasi sedimentazione e assicura che le particelle provenienti dal centro della massa vengano costantemente portate in superficie.

Di conseguenza, ogni particella riceve un'esposizione al calore virtualmente identica, eliminando i punti caldi e freddi comuni nei sistemi statici. Questo è fondamentale per ottenere proprietà del materiale coerenti, sia che si stia essiccando, arrostendo o eseguendo una reazione chimica come la calcinazione.

Efficienza del Trasferimento di Calore Migliorata

Il movimento di rimescolamento aumenta drasticamente l'efficienza del trasferimento di calore. Agitando costantemente la polvere, il forno rompe le sacche d'aria isolanti ed espone nuove superfici alla fonte di calore.

Ciò consente al materiale di raggiungere la temperatura target più rapidamente e con meno energia sprecata. Il risultato sono cicli di lavorazione più brevi e costi operativi inferiori rispetto ai metodi statici.

Prevenzione della Sedimentazione e Agglomerazione del Materiale

Le polveri, specialmente quelle fini, tendono ad agglomerarsi, fondersi o depositarsi quando vengono riscaldate staticamente. Ciò porta a un prodotto incoerente con grumi indesiderati.

L'azione di miscelazione costante di un forno rotativo mantiene le particelle separate e scorrevoli durante tutto il processo. Ciò previene l'agglomerazione e garantisce un prodotto finale uniforme e granulare.

Vantaggi Operativi e di Progettazione Chiave

Oltre al suo principio fondamentale, la progettazione di un forno rotativo offre diversi vantaggi pratici per le applicazioni industriali e di ricerca.

Controllo Preciso del Processo

I forni rotativi moderni offrono un controllo ottimizzato sulle variabili chiave del processo. La temperatura, la velocità di rotazione e l'angolo di inclinazione del forno possono essere tutti regolati.

- Velocità di Rotazione: Controlla il grado di miscelazione e il tempo di permanenza del materiale.

- Angolo di Inclinazione: Influenza la rapidità con cui il materiale si muove attraverso il forno in un sistema continuo, controllando direttamente il tempo di lavorazione.

- Atmosfera: Molte unità possono operare con un'atmosfera controllata (ad esempio, un gas inerte come l'azoto), essenziale per la lavorazione di materiali sensibili all'ossigeno.

Flessibilità per Materiali Diversi

Il principio meccanico funziona ugualmente bene per un'ampia varietà di materie prime, dalle polveri chimiche fini ai minerali grezzi. Poiché il riscaldamento è indiretto (attraverso la parete del tamburo) e uniforme, può essere adattato a molte diverse esigenze di essiccazione e arrostimento.

Elevata Produttività e Scalabilità

I forni rotativi sono adatti per operazioni continue e ad alto volume, rendendoli una pietra angolare di molti processi industriali. La loro costruzione robusta e la meccanica semplice e affidabile consentono loro di funzionare per lunghi periodi con una supervisione minima, massimizzando la capacità produttiva.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei potenziali svantaggi.

Potenziale di Attrito delle Particelle

La stessa azione di rimescolamento che fornisce un riscaldamento uniforme può anche causare la scomposizione di cristalli friabili o delicati. Questo stress meccanico, o attrito, può creare polvere fine indesiderata e alterare la distribuzione granulometrica del prodotto finale. Per i materiali molto sensibili, questo è un fattore critico da considerare.

Complessità Meccanica e Manutenzione

Rispetto a un semplice forno statico, un forno rotativo ha più parti in movimento. Il tamburo rotante, le guarnizioni, il motore di azionamento e i cuscinetti di supporto richiedono tutti ispezioni e manutenzione regolari per garantire l'affidabilità a lungo termine. Le guarnizioni, in particolare, sono fondamentali per mantenere un'atmosfera controllata e possono essere un punto di guasto.

Costo Capitale Iniziale Più Elevato

A causa della loro costruzione robusta e dei sistemi meccanici, i forni rotativi rappresentano tipicamente un investimento iniziale più elevato rispetto ai forni a lotti più semplici. Il ritorno su questo investimento si concretizza attraverso una maggiore produttività, una migliore efficienza energetica e una qualità del prodotto superiore a lungo termine.

Fare la Scelta Giusta per la Tua Polvere

Per selezionare la giusta tecnologia di lavorazione termica, è necessario allineare i punti di forza dell'attrezzatura con il tuo obiettivo principale.

- Se la tua attenzione principale è la consistenza e la qualità del prodotto: Il riscaldamento uniforme di un forno rotativo è il suo più grande vantaggio, eliminando i punti caldi e assicurando che ogni particella sia lavorata in modo identico.

- Se la tua attenzione principale è l'efficienza operativa e la produttività: Il trasferimento di calore migliorato e il potenziale per il funzionamento continuo lo rendono ideale per la produzione ad alto volume con costi energetici inferiori per unità.

- Se la tua attenzione principale è la lavorazione di materiali delicati o friabili: Devi valutare attentamente il rischio di attrito delle particelle dovuto all'azione di rimescolamento e considerare caratteristiche come le velocità di rotazione regolabili.

Comprendendo il suo principio fondamentale di riscaldamento dinamico, puoi determinare se un forno rotativo è lo strumento ottimale per raggiungere i tuoi obiettivi specifici di lavorazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Uniforme | Assicura che ogni particella sia costantemente esposta al calore, eliminando punti caldi e freddi per risultati omogenei. |

| Elevata Efficienza Termica | L'azione di rimescolamento migliora il trasferimento di calore, riducendo il consumo di energia e abbreviando i tempi di lavorazione. |

| Previene l'Agglomerazione | La miscelazione costante mantiene le polveri scorrevoli, prevenendo l'agglomerazione e garantendo un prodotto finale uniforme. |

| Controllo Preciso del Processo | Velocità di rotazione, angolo di inclinazione e atmosfera regolabili per processi di essiccazione e arrostimento su misura. |

| Scalabilità e Elevata Produttività | Ideale per operazioni continue e ad alto volume con supervisione minima, aumentando la capacità produttiva. |

| Flessibilità per i Materiali | Adatto a diverse polveri, da quelle chimiche fini ai minerali grezzi, con metodi di riscaldamento indiretto. |

Pronto a migliorare la lavorazione delle tue polveri con una soluzione di forno rotativo personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, adattate alle tue esigenze. La nostra linea di prodotti comprende forni rotativi, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Che tu ti concentri sull'ottenimento di una consistenza superiore del prodotto, sul miglioramento dell'efficienza operativa o sulla scalabilità dei tuoi processi, siamo qui per aiutarti. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare il tuo laboratorio o la tua struttura industriale!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura