Per creare una scarica ad alta densità nel PECVD, gli ingegneri impiegano fonti di energia avanzate che sono più efficienti delle piastre capacitive standard. I metodi principali prevedono l'uso di bobine a induzione, risonanza ciclotronica degli elettroni (ECR), antenne a onde elicoidali o l'iniezione di elettroni in una scarica a corrente continua (DC) utilizzando filamenti termionici. Queste tecniche sono progettate per generare un'alta concentrazione di specie reattive senza creare contemporaneamente ioni ad alta energia che possano danneggiare il substrato.

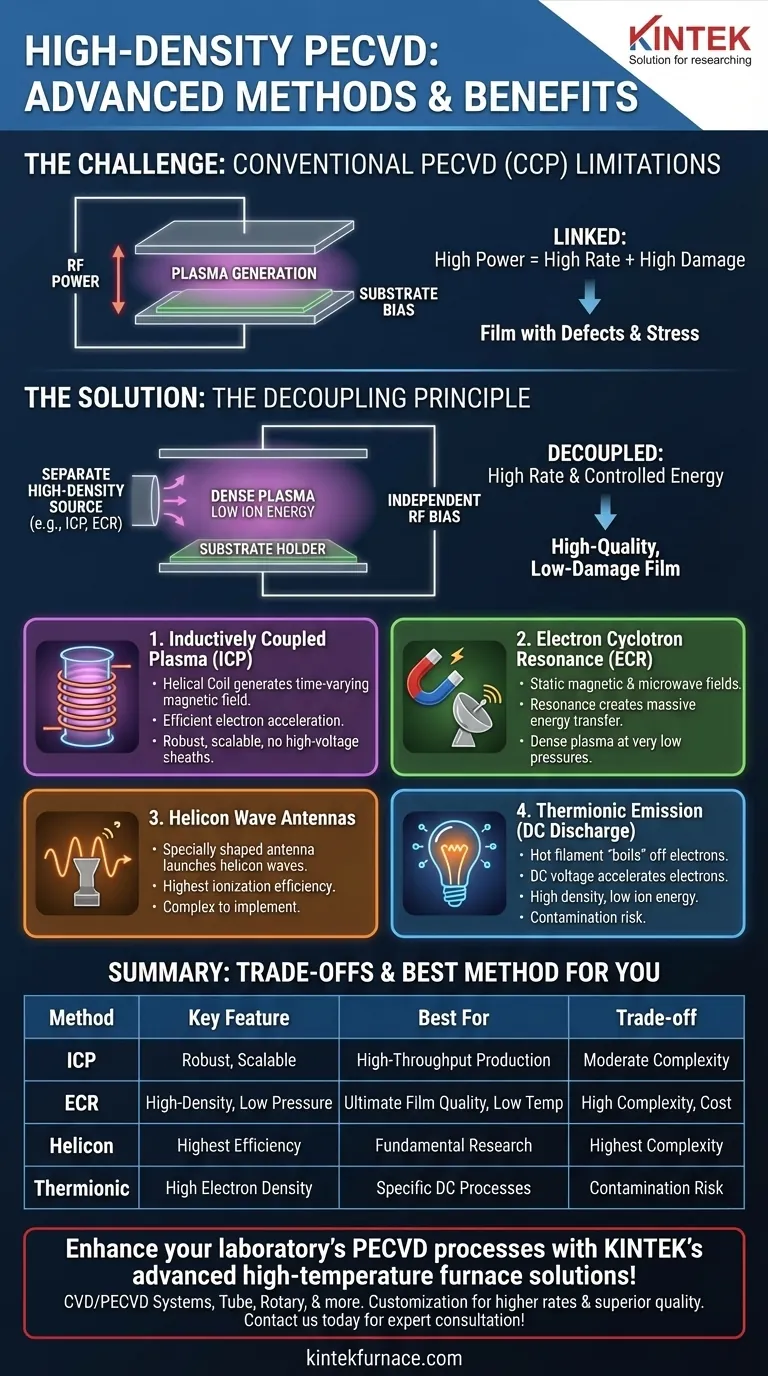

La sfida fondamentale nella deposizione avanzata di film è separare la densità del plasma dall'energia ionica. Le sorgenti ad alta densità risolvono questo problema consentendo di generare un plasma denso e reattivo indipendentemente, il che consente elevate velocità di deposizione con danni minimi alla struttura atomica del film.

Il limite del PECVD convenzionale

Il problema dell'"accoppiamento"

In un sistema PECVD standard a piastre parallele, la stessa sorgente di alimentazione a radiofrequenza (RF) è responsabile di due cose: generare il plasma e accelerare gli ioni verso il substrato. Questo è noto come plasma accoppiato capacitivamente (CCP).

Aumentare la potenza RF in un sistema CCP per ottenere un plasma più denso (per una deposizione più veloce) aumenta inevitabilmente anche l'energia degli ioni che colpiscono il film. Questo bombardamento può causare difetti, stress e danni agli strati sensibili del dispositivo.

Intrappolati tra velocità e qualità

Questo accoppiamento impone un compromesso difficile. Si può avere o un'alta velocità di deposizione con potenziale danno, o una bassa velocità di deposizione per ottenere un film di alta qualità e a basso danno. Per molte applicazioni avanzate, nessuna delle due opzioni è ideale.

Sorgenti ad alta densità: il principio di disaccoppiamento

Le sorgenti di plasma ad alta densità sono state sviluppate per rompere questo compromesso. Il loro vantaggio fondamentale è il disaccoppiamento della generazione del plasma dal polarizzazione del substrato.

Una sorgente separata e altamente efficiente genera un plasma molto denso con una bassa energia ionica intrinseca. È quindi possibile applicare una seconda polarizzazione RF indipendente al supporto del substrato per controllare attentamente l'energia degli ioni che arrivano sulla superficie.

Ciò consente di controllare indipendentemente la densità del plasma (che determina la velocità di deposizione) e l'energia ionica (che influenza le proprietà del film come la densità e lo stress).

Metodo 1: Plasma accoppiato induttivamente (ICP)

Una sorgente a Plasma Accoppiato Induttivamente (ICP) utilizza una bobina elicoidale, tipicamente all'esterno della camera, a cui viene applicata potenza RF. Questo crea un campo magnetico variabile nel tempo che, a sua volta, induce un campo elettrico circolare all'interno della camera.

Questo campo elettrico indotto accelera efficientemente gli elettroni, creando un plasma molto denso senza la necessità di guaine ad alta tensione ai confini. L'ICP è una tecnica ad alta densità robusta e ampiamente utilizzata.

Metodo 2: Risonanza Ciclotronica degli Elettroni (ECR)

Una sorgente ECR utilizza una combinazione di un campo magnetico statico e un campo elettrico a microonde. Il campo magnetico costringe gli elettroni in un percorso circolare.

Quando la frequenza delle microonde corrisponde alla frequenza naturale di "ciclotrone" degli elettroni, si verifica una risonanza, che trasferisce in modo efficiente enormi quantità di energia agli elettroni. Questo processo crea un plasma estremamente denso a pressioni molto basse.

Metodo 3: Antenne a onde elicoidali

Le sorgenti elicoidali sono tra le più efficienti nel generare plasma. Utilizzano un'antenna appositamente sagomata per lanciare un tipo di onda elettromagnetica a bassa frequenza, chiamata onda elicoidale, nel plasma.

Quest'onda è eccezionalmente efficace nell'essere assorbita dagli elettroni, portando ai più alti livelli di ionizzazione e densità del plasma, sebbene questi sistemi siano spesso più complessi da implementare.

Metodo 4: Scarica DC con emissione termionica

Questo metodo adotta un approccio diverso. Invece di utilizzare campi RF o a microonde per generare plasma, utilizza un filamento caldo (come in una lampadina) per "far bollire" gli elettroni nella camera tramite emissione termionica.

Questi elettroni liberi vengono quindi accelerati da una tensione DC per creare la scarica. Questo produce una densità di elettroni molto elevata e, di conseguenza, un plasma denso con basse energie ioniche.

Comprendere i compromessi

Rischio di contaminazione

I metodi che coinvolgono componenti interni, in particolare i filamenti riscaldati nelle sorgenti a emissione termionica, comportano un rischio di sputtering e contaminazione del film. Ciò li rende meno adatti per applicazioni elettroniche ultra-pure.

Complessità e costo del sistema

Le sorgenti ad alta densità sono significativamente più complesse e costose dei semplici sistemi CCP. Le sorgenti ECR, che richiedono forti campi magnetici e hardware a microonde, e le sorgenti elicoidali sono tipicamente le più complesse, mentre l'ICP offre un equilibrio più moderato.

Controllo del processo

Pur offrendo maggiore controllo, questi sistemi richiedono anche una messa a punto del processo più sofisticata. Ottimizzare la potenza, la pressione, il flusso di gas e la polarizzazione del substrato in un sistema disaccoppiato richiede una comprensione più profonda della fisica del plasma in gioco.

Fare la scelta giusta per la vostra applicazione

Il metodo migliore dipende interamente dai requisiti tecnici e dal budget per il vostro specifico processo di deposizione.

- Se la vostra attenzione principale è la produzione ad alto rendimento con buona qualità: L'ICP offre un equilibrio robusto, scalabile e ben compreso tra prestazioni e costo.

- Se la vostra attenzione principale è la qualità finale del film a basse temperature: L'ECR fornisce un plasma ad altissima densità e a bassa energia ionica, ideale per depositare film delicati su substrati sensibili.

- Se la vostra attenzione principale è la ricerca fondamentale o la massima efficienza di ionizzazione: Le sorgenti elicoidali non hanno eguali nella loro capacità di generare plasma denso, sebbene comportino la massima complessità.

- Se la vostra attenzione principale è un processo specifico basato su DC: L'emissione termionica è un modo efficace per migliorare le scariche DC, a condizione che la potenziale contaminazione del filamento non sia un problema.

In definitiva, la scelta di una sorgente ad alta densità consiste nell'adattare l'energia e la velocità di deposizione richieste alle esigenze specifiche del vostro materiale e substrato.

Tabella riassuntiva:

| Metodo | Caratteristica chiave | Ideale per |

|---|---|---|

| Plasma accoppiato induttivamente (ICP) | Robusto, scalabile, disaccoppia la densità del plasma e l'energia ionica | Produzione ad alto rendimento con buona qualità |

| Risonanza Ciclotronica degli Elettroni (ECR) | Plasma ad alta densità e bassa energia ionica a basse pressioni | Qualità finale del film a basse temperature |

| Antenne a onde elicoidali | Massima efficienza di ionizzazione e densità del plasma | Ricerca fondamentale o massima efficienza |

| Scarica DC con emissione termionica | Alta densità di elettroni da filamenti caldi | Processi specifici basati su DC, se la contaminazione non è una preoccupazione |

Migliora i processi PECVD del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, a tubo, rotativi, forni sottovuoto e in atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, aiutandovi a raggiungere velocità di deposizione più elevate e una qualità del film superiore. Siete pronti a ottimizzare i vostri processi al plasma? Contattateci oggi stesso per consulenza esperta e soluzioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche