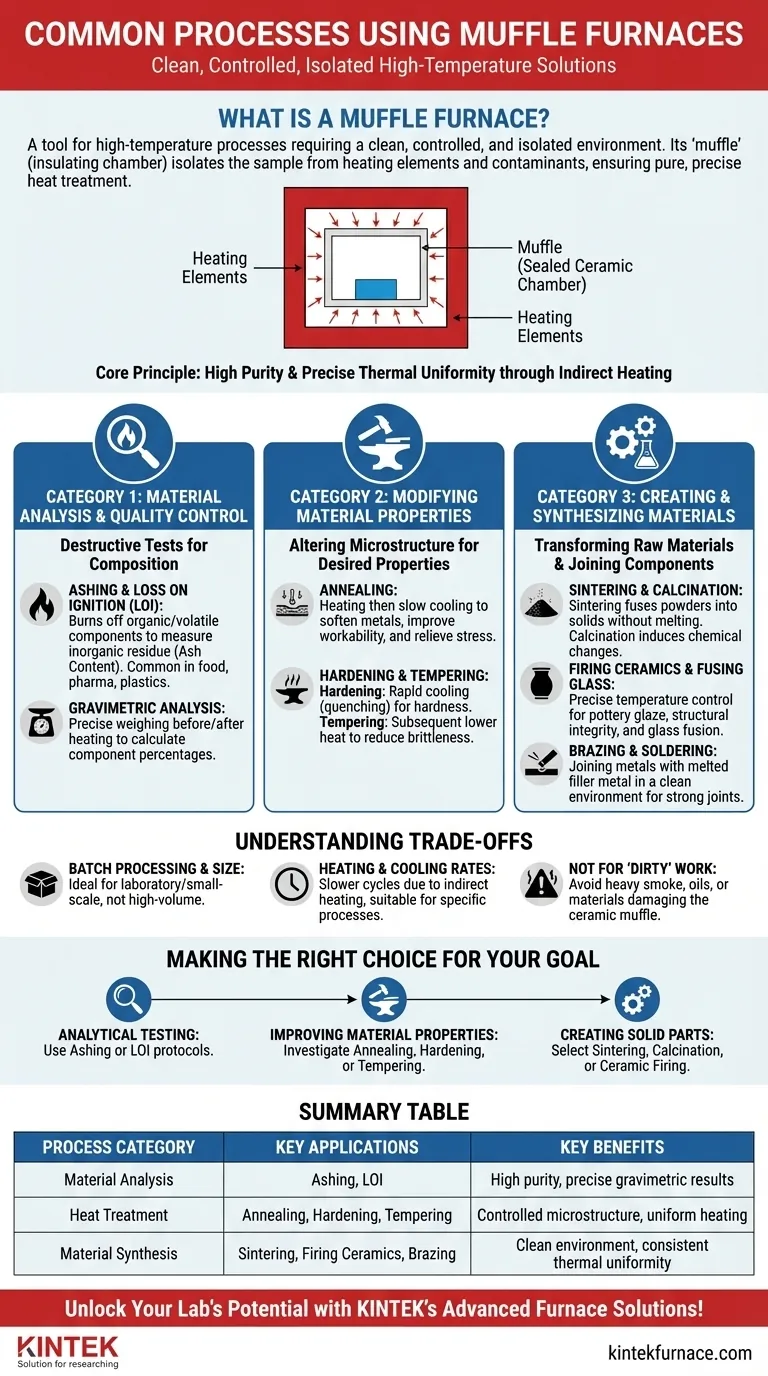

Alla base di tutto, un forno a muffola è utilizzato per qualsiasi processo ad alta temperatura che richieda un ambiente di riscaldamento pulito, controllato e isolato. Le applicazioni comuni rientrano in tre categorie principali: analisi della composizione di un materiale (come la calcinazione), modifica delle proprietà fisiche di un materiale (come la ricottura dei metalli) e sintesi di nuovi materiali (come la cottura di ceramiche o la sinterizzazione di polveri).

La caratteristica distintiva di un forno a muffola non è solo l'alto calore, ma la sua "muffola" – una camera isolante che isola il campione dagli elementi riscaldanti e dai contaminanti del combustibile. Ciò garantisce che il trattamento termico sia puro e precisamente controllato, il che è la ragione fondamentale per cui viene scelto per lavori di laboratorio e industriali sensibili.

Il Principio Fondamentale: Perché una Camera Isolante è Importante

Prima di elencare le applicazioni, è fondamentale capire perché un forno a muffola è lo strumento preferito. Il suo design unico risolve un problema fondamentale nel lavoro ad alta temperatura: la contaminazione e il riscaldamento irregolare.

Comprendere la "Muffola"

Una muffola è una camera interna sigillata, tipicamente realizzata in ceramica ad alta temperatura, che contiene il materiale da riscaldare.

Gli elementi riscaldanti riscaldano l'esterno di questa camera, e il calore si irradia verso l'interno. Questa separazione impedisce a qualsiasi sottoprodotto della combustione o distaccamento di materiale dagli elementi riscaldanti di contaminare il campione.

Raggiungimento di Elevata Purezza

Questo design è essenziale per processi come la calcinazione, dove l'obiettivo è misurare la piccola quantità di residuo inorganico rimasto dopo la combustione. Qualsiasi contaminazione esterna invaliderebbe i risultati.

È anche vitale nell'elettronica e nella ceramica, dove anche impurità microscopiche possono alterare drasticamente le proprietà del prodotto finale.

Garantire un'Uniformità Termica Precisa

Riscaldando le pareti della camera anziché il campione direttamente, un forno a muffola crea un ambiente termico eccezionalmente uniforme. Ciò assicura che l'intero campione sperimenti la stessa temperatura, il che è fondamentale per risultati coerenti nel trattamento termico e nella sintesi dei materiali.

Categoria 1: Analisi dei Materiali e Controllo Qualità

Un uso primario dei forni a muffola è determinare la composizione di un campione tramite calore. Questi sono test distruttivi utilizzati nei laboratori e nei dipartimenti di controllo qualità.

Calcinazione e Perdita al Fuoco (LOI)

Questa è l'applicazione analitica più comune. Un campione viene riscaldato ad alta temperatura (ad esempio, 550°C o 900°C) per bruciare completamente tutti i componenti organici e volatili.

Il materiale non combustibile rimanente è il contenuto di ceneri. Questa è una metrica di qualità standard in settori come la scienza alimentare, la farmaceutica, la plastica e l'analisi del carbone.

Analisi Gravimetrica

Sia la calcinazione che la LOI sono forme di analisi gravimetrica. Pesando precisamente il campione prima e dopo il riscaldamento, i tecnici possono calcolare la percentuale di materia organica, materia inorganica o contenuto di umidità.

Categoria 2: Modifica delle Proprietà dei Materiali (Trattamento Termico)

I forni a muffola sono ideali per alterare con precisione la microstruttura di metalli e altri materiali per ottenere le proprietà fisiche desiderate come durezza, duttilità o resistenza.

Ricottura

Questo processo comporta il riscaldamento di un materiale a una temperatura specifica e quindi il suo lento raffreddamento. La ricottura viene utilizzata per ammorbidire i metalli, renderli più facili da lavorare e alleviare le sollecitazioni interne create durante la produzione.

Tempra e Rinvenimento

La tempra comporta il riscaldamento di un metallo (come l'acciaio) e quindi il suo rapido raffreddamento (quenching) per bloccare una struttura cristallina dura e fragile.

Il materiale è spesso troppo fragile dopo la tempra, quindi subisce un successivo trattamento termico a temperatura più bassa chiamato rinvenimento. Questo processo, anch'esso eseguito in un forno a muffola, riduce la fragilità mantenendo la maggior parte della durezza.

Categoria 3: Creazione e Sintesi di Materiali

Questa categoria comporta l'uso del calore per trasformare le materie prime in un prodotto finale solido o per unire i componenti.

Sinterizzazione e Calcinazione

La sinterizzazione è un processo che utilizza il calore per fondere materiali in polvere – come ceramiche o metalli – in un oggetto solido e denso senza fonderli completamente. Questo è fondamentale per la metallurgia delle polveri e la produzione di ceramiche tecniche.

La calcinazione comporta il riscaldamento di un materiale per indurre un cambiamento chimico, come l'eliminazione dell'anidride carbonica dal calcare per creare calce.

Cottura di Ceramiche e Fusione di Vetro

L'ambiente uniforme e ad alta temperatura di un forno a muffola è perfetto per la cottura di ceramiche e terracotte, dove sono necessarie rampe e mantenimenti precisi della temperatura per ottenere la smaltatura e l'integrità strutturale desiderate. Viene anche utilizzato per fondere pezzi di vetro nell'arte e nella produzione.

Brasatura e Saldatura

La brasatura è un processo per unire due pezzi di metallo fondendo un metallo d'apporto nel giunto. Un forno a muffola, a volte con un'atmosfera controllata, fornisce il calore pulito e costante necessario per giunti forti e affidabili senza fondere i metalli di base.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione per ogni compito di riscaldamento. Comprendere i loro limiti è fondamentale per usarli efficacemente.

Elaborazione in Lotti e Dimensioni

I forni a muffola sono intrinsecamente processori a lotti e sono generalmente più piccoli dei forni su scala industriale. Sono più adatti per lavori di laboratorio, produzioni su piccola scala o per la lavorazione di componenti di alto valore, piuttosto che per la produzione ad alto volume.

Velocità di Riscaldamento e Raffreddamento

Poiché il calore deve trasferirsi indirettamente attraverso le pareti della camera della muffola, i cicli di riscaldamento e raffreddamento possono essere più lenti rispetto ai forni a fiamma diretta o al riscaldamento a induzione. Questo può essere un vantaggio per processi come la ricottura ma uno svantaggio quando sono necessari cicli rapidi.

Non per Lavori "Sporchi"

La più grande forza del forno a muffola – il suo ambiente pulito – è anche un vincolo. Non è destinato a processi che coinvolgono fumo denso, oli o materiali che potrebbero danneggiare la delicata muffola ceramica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua specifica applicazione determinerà quale processo utilizzerai. Il filo conduttore è sempre la necessità di un ambiente termico puro e precisamente controllato.

- Se il tuo obiettivo principale è l'analisi: Utilizzerai protocolli di calcinazione o perdita al fuoco per determinare il contenuto inorganico o non volatile di un campione.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la resistenza di un materiale: Dovresti esaminare i cicli di ricottura, tempra o rinvenimento specifici per il tuo materiale.

- Se il tuo obiettivo principale è creare parti solide da polveri o materie prime: Processi come la sinterizzazione, la calcinazione o la cottura ceramica saranno le tue principali applicazioni.

In definitiva, un forno a muffola è lo strumento definitivo quando l'integrità del tuo campione e la precisione del profilo di temperatura sono fondamentali.

Tabella riassuntiva:

| Categoria del Processo | Applicazioni Chiave | Vantaggi Chiave |

|---|---|---|

| Analisi Materiali | Calcinazione, Perdita al Fuoco | Elevata purezza, risultati gravimetrici precisi |

| Trattamento Termico | Ricottura, Tempra, Rinvenimento | Microstruttura controllata, riscaldamento uniforme |

| Sintesi Materiali | Sinterizzazione, Cottura Ceramiche, Brasatura | Ambiente pulito, uniformità termica costante |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori forni a muffola, a tubo, rotanti, a vuoto, ad atmosfera e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo purezza superiore, controllo preciso della temperatura e risultati coerenti per processi come la calcinazione, la ricottura e la sinterizzazione.

Pronto a migliorare l'efficienza e la precisione del tuo laboratorio? Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni su misura possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri