Al suo interno, un forno rotante viene utilizzato per la lavorazione termica ad alto volume di materiali sfusi e piccole parti. I processi più comuni eseguiti sono calcinazione, ossidazione e fusione, dove la rotazione continua del forno assicura che ogni particella riceva un'esposizione uniforme al calore, portando a un prodotto finale altamente coerente.

Il vantaggio distintivo di un forno rotante non è solo il calore che fornisce, ma anche la miscelazione meccanica che esegue. Questo lo rende la scelta ideale per i processi che richiedono un'uniformità di temperatura assoluta su un grande volume di materiali granulari o di componenti piccoli e individuali.

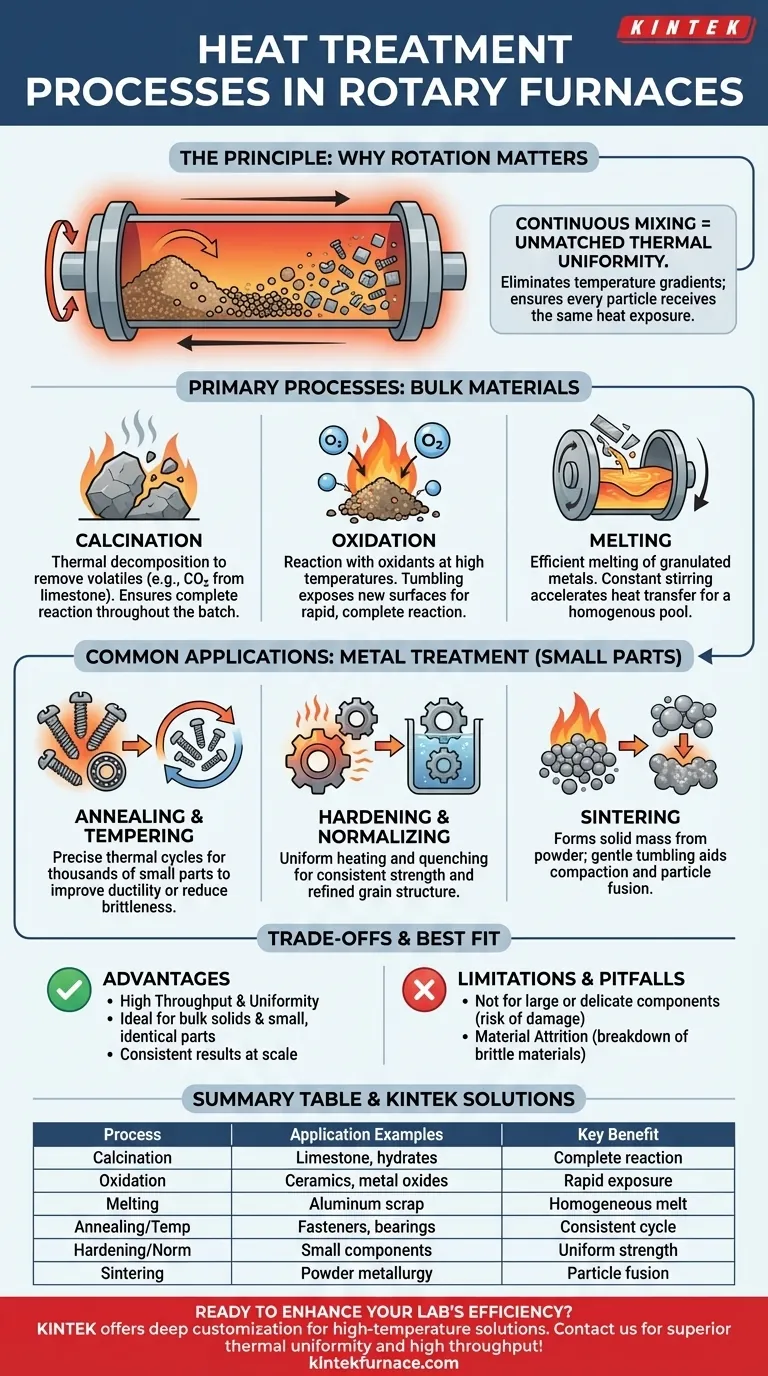

Il Principio di Funzionamento: Perché la Rotazione è Importante

La funzione di qualsiasi forno è quella di applicare calore. Tuttavia, il metodo di applicazione ne definisce lo scopo. Un forno rotante, noto anche come forno a tamburo rotante o forno a storta, è progettato attorno a un principio centrale: l'agitazione continua.

La Potenza della Miscelazione Continua

La camera del forno è un tubo che ruota lentamente lungo il suo asse orizzontale. Mentre gira, il materiale all'interno — sia esso una polvere fine, granuli o un lotto di piccole parti — viene costantemente rimescolato e miscelato.

Questa azione di rimescolamento è fondamentale. Assicura che nessuna singola parte del lotto di materiale sia surriscaldata o sottoriscaldata, eliminando i gradienti di temperatura che possono affliggere i forni statici. Ogni particella viene continuamente ciclata dal centro più freddo della massa alle pareti interne calde del forno.

Uniformità Termica Ineguagliabile

Il risultato di questa miscelazione è un'eccezionale uniformità termica. Ciò è essenziale per le reazioni chimiche e i cambiamenti di fase altamente sensibili alla temperatura. Processi come la calcinazione dipendono da ogni particella che raggiunge una specifica temperatura di decomposizione per ottenere una conversione completa.

Principali Processi di Trattamento Termico

I forni rotanti eccellono nella trasformazione delle proprietà fondamentali dei materiali sfusi. Il loro design è perfettamente adatto per processi in cui l'intero volume di materiale deve subire un cambiamento chimico o fisico.

Calcinazione

La calcinazione è un processo di decomposizione termica, spesso utilizzato per rimuovere un componente volatile da un solido. Il riscaldamento uniforme del forno rotante assicura che la reazione di decomposizione si completi in tutto il lotto. Esempi comuni includono la rimozione dell'anidride carbonica dal calcare per produrre calce o la rimozione dell'acqua cristallizzata dagli idrati.

Ossidazione

L'ossidazione è una reazione chimica che aumenta lo stato di ossidazione di un materiale, tipicamente facendolo reagire con aria o un altro ossidante gassoso ad alte temperature. In un forno rotante, l'azione di rimescolamento espone costantemente nuove superfici all'atmosfera del forno, facilitando una reazione rapida e completa. Ciò è vitale in settori come la ceramica e la produzione di ossidi metallici.

Fusione

Per la fusione di grandi quantità di materiale, in particolare metalli granulati come la limatura di alluminio, il forno rotante è altamente efficiente. L'agitazione costante accelera il trasferimento di calore nel materiale sfuso, portando a tempi di fusione più rapidi e a un bagno di metallo liquido omogeneo.

Applicazioni Comuni nel Trattamento dei Metalli

Sebbene spesso associati alla lavorazione chimica di massa, i forni rotanti sono anche un pilastro della metallurgia per il trattamento di grandi volumi di piccole parti individuali, dove maneggiarle una per una sarebbe poco pratico.

Ricottura e Tempra

La ricottura (ammorbidimento di un metallo per migliorarne la duttilità) e la tempra (riduzione della fragilità dopo l'indurimento) richiedono un controllo preciso della temperatura. Un forno rotante può lavorare migliaia di piccole parti, come elementi di fissaggio, cuscinetti o stampati, in un unico lotto, assicurando che ogni parte riceva esattamente lo stesso ciclo termico.

Indurimento e Normalizzazione

Allo stesso modo, processi come l'indurimento (riscaldamento e tempra per aumentare la resistenza) e la normalizzazione (affinamento della struttura del grano) possono essere applicati a grandi lotti di piccoli componenti. Il rimescolamento assicura un'esposizione uniforme sia al calore sia, in alcune configurazioni, al successivo mezzo di tempra.

Sinterizzazione

La sinterizzazione è il processo di formazione di una massa solida di materiale applicando calore e pressione senza fonderla fino al punto di liquefazione. I forni rotanti sono utilizzati nella metallurgia delle polveri per sinterizzare polveri metalliche, dove il delicato rimescolamento e il calore uniforme aiutano a compattare e fondere le particelle.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. I punti di forza di un forno rotante in un'applicazione diventano i suoi limiti in un'altra.

Vantaggio: Elevata Produttività e Uniformità

Il vantaggio principale è la capacità di lavorare grandi volumi di solidi sfusi o piccole parti con eccezionale coerenza. Per materie prime in polvere, granulari o pellettizzate, nessun altro tipo di forno offre questo livello di uniformità termica su larga scala.

Limitazione: Non per Componenti Grandi o Delicati

L'azione di rimescolamento che rende un forno rotante così efficace per i materiali sfusi lo rende completamente inadatto per componenti grandi e singoli o per parti delicate che potrebbero essere danneggiate dall'agitazione meccanica. Un ingranaggio complesso o un singolo grande stampo verrebbero lavorati in una camera statica o in un forno orizzontale.

Svantaggio: Attrito del Materiale

Il costante rimescolamento può causare la rottura di materiali fragili, creando polvere fine e potenzialmente alterando la distribuzione granulometrica del prodotto finale. Questo "attrito" deve essere considerato quando si lavorano granuli fragili o materiali cristallini.

Scegliere la Soluzione Giusta per il Tuo Processo

La scelta della tecnologia del forno corretta dipende interamente dalla forma del tuo materiale e dal tuo obiettivo di lavorazione.

- Se il tuo obiettivo principale è la trasformazione di materiali sfusi: Per processi come la calcinazione, l'ossidazione o la tostatura di polveri e granuli, il forno rotante è lo standard industriale indiscusso.

- Se il tuo obiettivo principale è il trattamento di parti ad alto volume: Per la ricottura, la tempra o l'indurimento di migliaia di piccole parti identiche come viti o cuscinetti, il forno rotante offre efficienza e coerenza ineguagliabili.

- Se il tuo obiettivo principale è la lavorazione di parti grandi, singole o delicate: Devi utilizzare un forno stazionario, come un forno a camera o a cassone, per evitare danni meccanici e garantire un controllo preciso su un singolo pezzo.

In definitiva, la scelta di un forno rotante è una decisione che privilegia il volume di lavorazione e l'uniformità termica per materiali che possono resistere a una miscelazione meccanica continua.

Tabella Riepilogativa:

| Tipo di Processo | Applicazioni Chiave | Benefici |

|---|---|---|

| Calcinazione | Decomposizione di calcare, idrati | Riscaldamento uniforme per una reazione completa |

| Ossidazione | Ceramica, produzione di ossidi metallici | Rapida esposizione agli ossidanti |

| Fusione | Rottami di alluminio, metalli granulati | Trasferimento di calore più rapido, fusione omogenea |

| Ricottura/Tempra | Elementi di fissaggio, cuscinetti, stampati | Ciclo termico costante per la duttilità |

| Indurimento/Normalizzazione | Piccoli componenti | Resistenza uniforme e affinamento del grano |

| Sinterizzazione | Metallurgia delle polveri | Fusione delle particelle senza liquefazione |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni su misura per alte temperature? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni rotanti avanzati e altri sistemi come forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche per la lavorazione di materiali sfusi o piccole parti. Contattaci oggi per discutere come le nostre soluzioni possono portare un'uniformità termica superiore e un'alta produttività alle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità