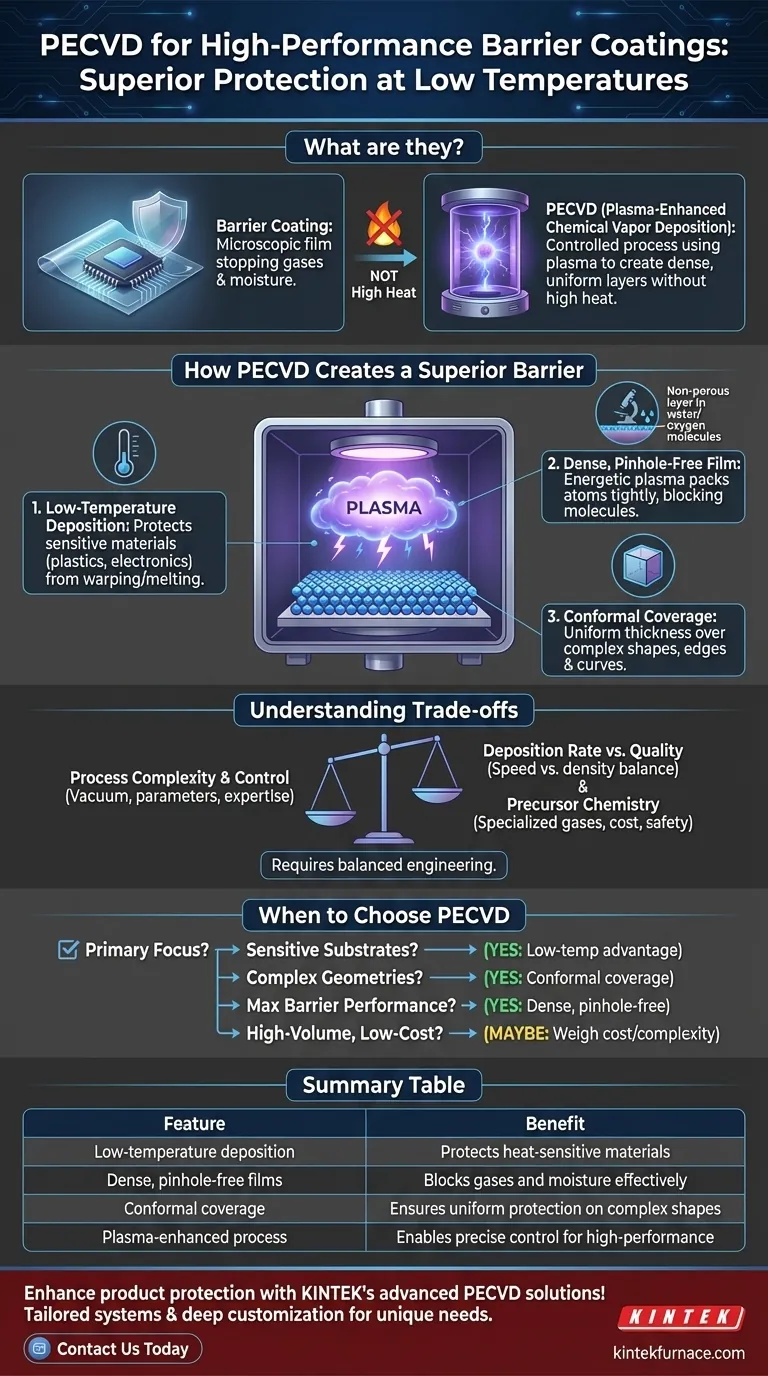

In sintesi, un rivestimento barriera è un film microscopico progettato per impedire a gas come ossigeno o vapore acqueo di passare attraverso e danneggiare un prodotto. La deposizione chimica da vapore potenziata al plasma (PECVD) è un processo di produzione altamente controllato utilizzato per applicare questi rivestimenti, creando uno strato protettivo eccezionalmente denso e uniforme senza utilizzare calore elevato e dannoso.

Il vantaggio principale dell'utilizzo della PECVD per i rivestimenti barriera è la sua capacità di depositare strati protettivi altamente efficaci e privi di porosità a basse temperature. Ciò rende possibile proteggere materiali sensibili come plastiche ed elettronica che verrebbero distrutti dai metodi di rivestimento tradizionali ad alto calore.

Come la PECVD crea una barriera superiore

A differenza dei metodi convenzionali che si basano sul calore estremo, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche che formano il rivestimento. Questa differenza fondamentale è ciò che conferisce al processo i suoi vantaggi unici.

Il ruolo della deposizione a bassa temperatura

Il beneficio più significativo della PECVD è il suo funzionamento a bassa temperatura. Il calore elevato può deformare, fondere o degradare in altro modo molti materiali, in particolare polimeri e dispositivi elettronici completamente assemblati.

Poiché la PECVD non richiede un forno, può applicare in sicurezza un rivestimento barriera ad alte prestazioni a una vasta gamma di substrati sensibili al calore, aprendo nuove possibilità per la protezione del prodotto.

Creazione di un film denso e privo di porosità

L'ambiente di plasma fornisce l'energia necessaria per creare un rivestimento eccezionalmente denso e non poroso. Le particelle energetiche nel plasma aiutano a disporre gli atomi depositati in una struttura strettamente impacchettata.

Questa densità è la chiave per una barriera efficace. Blocca fisicamente le molecole come acqua e ossigeno dal trovare un percorso attraverso il rivestimento fino al materiale sottostante, prevenendo corrosione o degrado.

Raggiungere una copertura conforme

Molti prodotti hanno forme complesse con bordi, curve e superfici interne. La PECVD eccelle nel rivestimento conforme, il che significa che deposita uno strato di spessore uniforme su tutta la superficie esposta di un oggetto.

Questa uniformità garantisce l'assenza di punti deboli, fornendo una protezione completa che i metodi di deposizione a linea di vista non possono facilmente ottenere.

Comprendere i compromessi

Sebbene potente, la PECVD è un processo sofisticato con considerazioni specifiche. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità e controllo del processo

La PECVD non è un semplice processo di "immersione e asciugatura". Richiede camere a vuoto sofisticate e un controllo preciso e assistito dal computer su più variabili, inclusa la pressione del gas, i tassi di flusso e la potenza del plasma.

Ottenere un rivestimento barriera ripetibile e di alta qualità dipende dalla messa a punto meticolosa di questi parametri, che richiede una significativa esperienza di processo.

Velocità di deposizione rispetto alla qualità del film

Spesso esiste un compromesso tra la velocità di deposizione e la qualità finale del film barriera. Affrettare il processo può talvolta comportare un rivestimento più poroso e meno efficace.

Gli ingegneri devono trovare l'equilibrio ottimale che soddisfi sia i requisiti di produttività che le specifiche di prestazione necessarie per la barriera.

Chimica dei gas precursori

"Vapore chimico" in PECVD si riferisce ai gas precursori che forniscono i blocchi costitutivi atomici per il rivestimento. La scelta di questi gas è fondamentale per le proprietà finali del film.

Questi gas specializzati possono essere costosi e la loro manipolazione richiede protocolli di sicurezza rigorosi, il che aumenta il costo operativo complessivo e la complessità.

Fare la scelta giusta per il tuo obiettivo

Decidere se la PECVD sia la soluzione corretta dipende interamente dal materiale specifico, dalla geometria del prodotto e dai requisiti di prestazione.

- Se la tua attenzione principale è proteggere substrati sensibili: Il processo a bassa temperatura della PECVD è il suo vantaggio distintivo per materiali come polimeri, circuiti flessibili o elettronica assemblata.

- Se la tua attenzione principale è rivestire geometrie complesse: La natura conforme della PECVD garantisce una protezione uniforme su forme intricate, superiore a molte tecnologie concorrenti.

- Se la tua attenzione principale è ottenere le massime prestazioni di barriera: Il processo potenziato al plasma consente un controllo preciso per creare film eccezionalmente densi e privi di porosità, ideali per prevenire la diffusione di gas e umidità.

- Se la tua attenzione principale è una produzione a volume estremamente elevato e a basso costo: Devi valutare attentamente il costo e la complessità della PECVD rispetto al livello di protezione barriera di cui il tuo prodotto ha veramente bisogno.

Comprendendo questi principi, puoi determinare se la PECVD è lo strumento giusto per migliorare la durata, l'affidabilità e la vita utile del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Deposizione a bassa temperatura | Protegge materiali sensibili al calore come plastiche ed elettronica |

| Film densi e privi di porosità | Blocca efficacemente gas e umidità |

| Copertura conforme | Garantisce una protezione uniforme su forme complesse |

| Processo potenziato al plasma | Consente un controllo preciso per barriere ad alte prestazioni |

Migliora la protezione del tuo prodotto con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo ai diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per rivestimenti barriera su substrati sensibili. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua durata e affidabilità!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse