In sostanza, un forno rotante offre uniformità del materiale, efficienza termica e controllo del processo superiori rispetto ai tradizionali forni a nastro in rete. Il vantaggio fondamentale deriva dalla sua capacità di mescolare continuamente il materiale, assicurando che ogni particella riceva un'esposizione costante al calore e all'atmosfera di lavorazione. Questo trattamento dinamico elimina i punti caldi e i gradienti di temperatura intrinseci nelle apparecchiature a riscaldamento statico.

La differenza principale tra un forno rotante e un forno a nastro in rete non è solo l'hardware; è un passaggio dalla lavorazione statica a quella dinamica. Muovendo attivamente il materiale, un forno rotante risolve la sfida fondamentale di ottenere un trasferimento di calore uniforme, che si traduce direttamente in un prodotto finale di qualità superiore e più consistente.

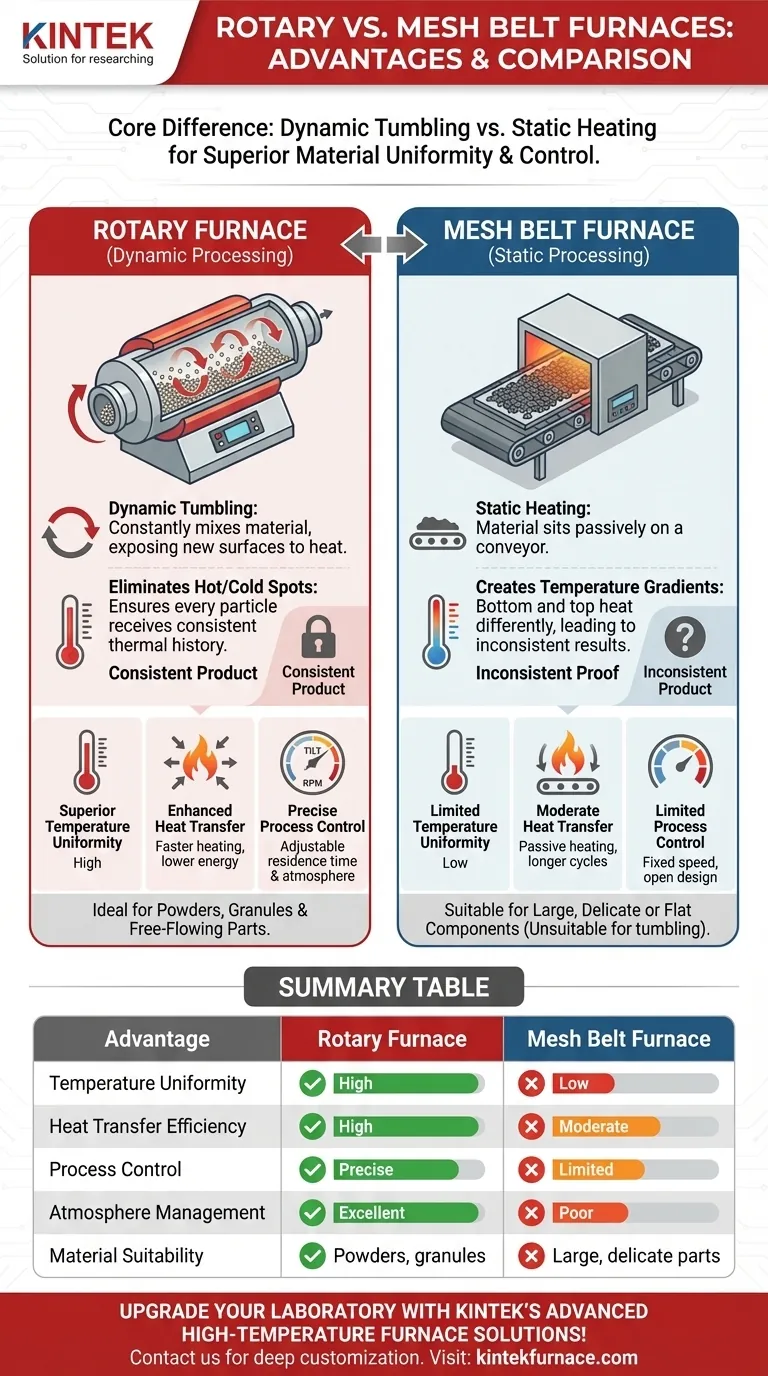

Il vantaggio principale: riscaldamento dinamico vs. statico

I maggiori vantaggi di un forno rotante derivano dal semplice ma potente atto di rotazione. Ciò contrasta nettamente con un forno a nastro in rete, dove il materiale riposa passivamente su un nastro trasportatore.

Uniformità di temperatura superiore

In un forno a nastro in rete, il materiale poggia su una superficie piana. Il fondo del letto di materiale viene riscaldato in modo diverso rispetto alla parte superiore, creando significativi gradienti di temperatura e una lavorazione inconsistente.

Un forno rotante risolve questo problema mescolando delicatamente il materiale. Questa azione espone costantemente nuove superfici alla fonte di calore, rompe le agglomerazioni e uniforma la temperatura sull'intero lotto, eliminando punti caldi e freddi.

Trasferimento di calore migliorato

Il movimento di mescolamento aumenta drasticamente l'efficienza del trasferimento di calore. Mescolando continuamente il materiale, ogni particella è esposta in modo più efficace all'atmosfera controllata del forno e al calore radiante.

Ciò porta a cicli di riscaldamento e raffreddamento più rapidi rispetto a un letto statico di materiale, il che può migliorare la produttività e ridurre il consumo energetico per unità di prodotto.

Proprietà del materiale costanti

Il risultato diretto della temperatura e del trasferimento di calore uniformi è un prodotto finale altamente consistente. Che si tratti di calcinazione di polveri, sintesi di materiali o decomposizione termica, ogni particella subisce quasi la stessa storia termica.

Ciò previene problemi comuni nei forni a nastro in rete, come il fatto che una parte del materiale sia eccessivamente lavorata mentre altre parti sono insufficientemente lavorate, garantendo proprietà chimiche e fisiche uniformi.

Sbloccare un maggiore controllo di processo ed efficienza

Oltre all'uniformità, il design di un forno rotante offre agli operatori un grado più elevato di controllo ed efficienza operativa.

Controllo preciso del tempo di permanenza

Il tempo in cui il materiale rimane nella zona calda è un parametro critico del processo. In un forno rotante, il tempo di permanenza è controllato con precisione regolando sia l'angolo di inclinazione che la velocità di rotazione.

Ciò fornisce un livello di controllo immediato e finemente sintonizzato che è difficile da ottenere con un sistema a nastro in rete a velocità fissa.

Migliore gestione dell'atmosfera

I forni rotanti operano all'interno di un tubo sigillato. Questo design chiuso è intrinsecamente più efficace nel mantenere un'atmosfera pura e controllata e nel prevenire la fuoriuscita di aria rispetto ai punti di ingresso e uscita aperti di un tipico forno a nastro in rete.

Ciò è fondamentale per i processi sensibili all'ossigeno o che richiedono un gas reattivo specifico, portando a un ridotto consumo di gas e a una maggiore purezza del prodotto.

Maggiore efficienza termica

I moderni forni rotanti combinano i vantaggi della rotazione con un isolamento in fibra ceramica di alta qualità e un design efficiente degli elementi riscaldanti.

Poiché il sistema è sigillato e il trasferimento di calore al materiale è così efficace, viene sprecata meno energia per riscaldare la struttura del forno o dispersa nell'ambiente circostante.

Comprendere i compromessi e le limitazioni

Nessuna tecnologia è universalmente superiore. I vantaggi di un forno rotante sono specifici per determinate applicazioni, ed è fondamentale comprenderne le limitazioni.

Idoneità del materiale

I forni rotanti eccellono con polveri, granulati e pezzi piccoli e scorrevoli che possono essere mescolati senza danni.

Sono inadatti per componenti grandi, piatti o delicati che verrebbero danneggiati dall'azione di mescolamento. Per queste applicazioni, un forno a nastro in rete o un forno a batch è la scelta appropriata.

Complessità meccanica

Il tubo rotante, il sistema di azionamento e, in particolare, le guarnizioni ad alta temperatura all'ingresso e all'uscita introducono una complessità meccanica non presente in un design più semplice a nastro in rete.

Ciò può tradursi in un investimento iniziale più elevato e requisiti di manutenzione specifici incentrati su guarnizioni e componenti di azionamento per garantire un funzionamento affidabile e a lungo termine.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia del forno corretta richiede di allineare i suoi punti di forza principali con i tuoi obiettivi di elaborazione primari.

- Se il tuo obiettivo principale è la massima uniformità e qualità del materiale: il mescolamento dinamico di un forno rotante è impareggiabile per produrre un prodotto omogeneo da polveri o granulati.

- Se il tuo obiettivo principale è l'elevata produttività di pezzi grandi o delicati: un forno a nastro in rete fornisce il trasporto delicato e continuo necessario per i componenti che non possono essere mescolati.

- Se il tuo obiettivo principale è la flessibilità e l'efficienza del processo: un forno rotante offre un controllo superiore sul tempo di permanenza e sull'atmosfera, oltre a una maggiore efficienza termica.

In definitiva, la scelta del forno giusto richiede l'abbinamento del meccanismo fondamentale della tecnologia alle proprietà fisiche specifiche e alle esigenze di lavorazione del tuo materiale.

Tabella riassuntiva:

| Vantaggio | Forno rotante | Forno a nastro in rete |

|---|---|---|

| Uniformità di temperatura | Alta (grazie al mescolamento) | Bassa (il riscaldamento statico provoca gradienti) |

| Efficienza di trasferimento del calore | Alta (miscelazione continua) | Moderata (riscaldamento passivo) |

| Controllo del processo | Preciso (inclinazione e rotazione regolabili) | Limitato (velocità fissa) |

| Gestione dell'atmosfera | Eccellente (design sigillato) | Scarsa (punti di ingresso/uscita aperti) |

| Idoneità del materiale | Polveri, granulati | Pezzi grandi e delicati |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo prodotti come forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per un'uniformità, efficienza e controllo superiori. Contattaci oggi per discutere come possiamo migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura