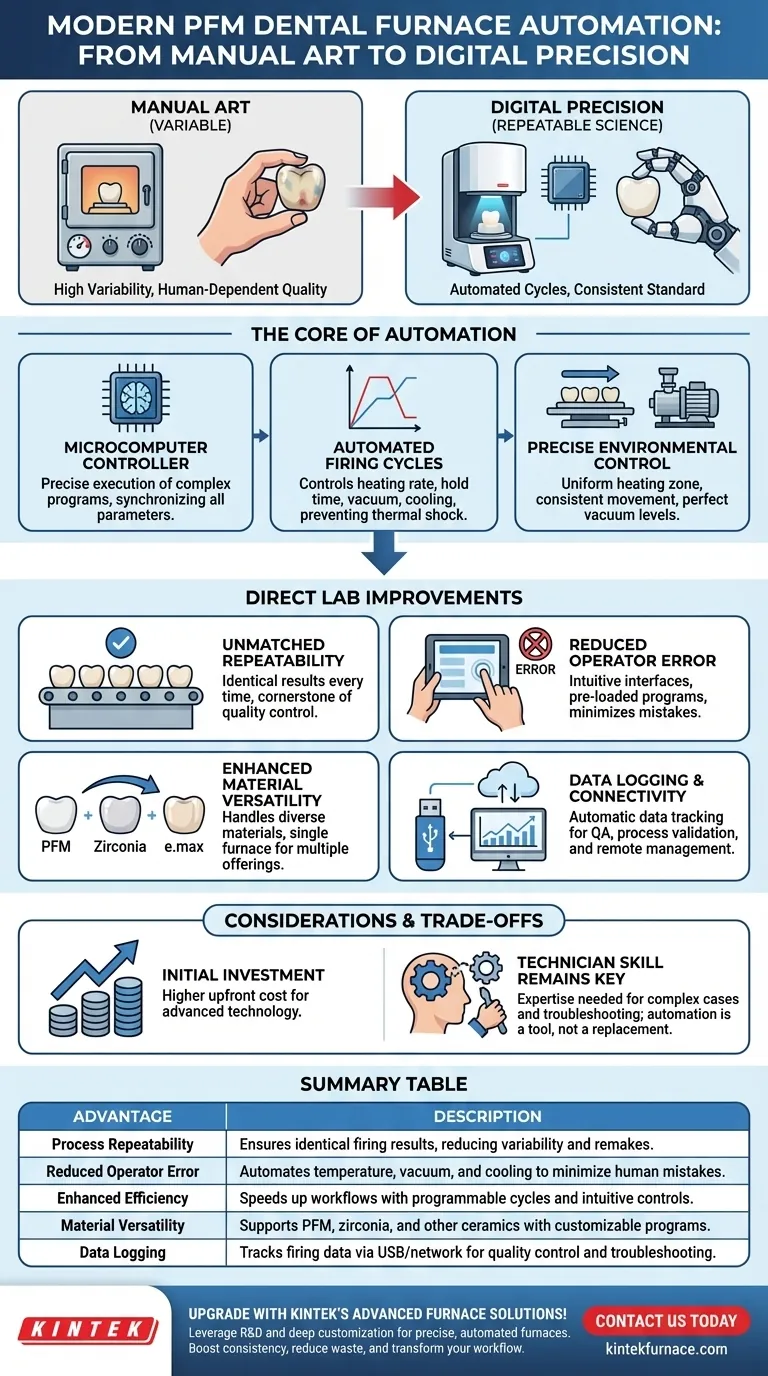

I moderni forni dentali per la fusione di porcellana con metallo (PFM) sfruttano l'automazione per semplificare i flussi di lavoro, aumentare la precisione e migliorare la qualità dei restauri.Questi sistemi integrano controlli a microcomputer, cicli programmabili e monitoraggio in tempo reale per ridurre al minimo l'intervento umano e garantire risultati uniformi.I vantaggi principali sono la gestione precisa della temperatura, la ripetibilità dei processi e la compatibilità con materiali diversi come la zirconia e il disilicato di litio.L'automazione riduce inoltre gli errori, accelera la produzione e supporta la registrazione dei dati in remoto, un aspetto fondamentale per i laboratori e le cliniche dentali con volumi elevati.

Punti chiave spiegati:

-

Sistemi di controllo avanzati con microcomputer

- I forni moderni utilizzano controllori logici programmabili (PLC) per automatizzare i cicli di riscaldamento, raffreddamento e vuoto.

- Caratteristiche come i touchscreen a colori da 4,5 pollici e la comunicazione RS 232/485 consentono un funzionamento intuitivo e il monitoraggio a distanza.

- Esempio:I programmi multisegmento possono memorizzare profili di cottura personalizzati per diversi materiali (ad esempio, metallo-ceramica o ceramica integrale).

-

Ripetibilità del processo e stabilità della qualità

- L'automazione garantisce l'esatta riproduzione delle curve di temperatura (fino a 1600°C) e dei livelli di vuoto (980 mBar), fondamentali per una sinterizzazione uniforme.

- Le protezioni da sovratemperatura/corrente impediscono le deviazioni, riducendo i tassi di scarto nella produzione di corone e ponti.

- Risultati coerenti sono fondamentali per i risultati estetici, come la corrispondenza della traslucenza nelle faccette.

-

Riduzione degli errori umani e dei costi di manodopera

- I movimenti motorizzati del vassoio e l'autocalibrazione eliminano le regolazioni manuali durante la cottura.

- La registrazione USB dei dati tiene traccia della cronologia dei cicli, favorendo la conformità e la risoluzione dei problemi senza la supervisione di un tecnico.

-

Versatilità nel trattamento dei materiali

-

Questi forni supportano diverse applicazioni:

- Ossidazione di sottostrutture metalliche per restauri in PFM.

- Sinterizzazione dell'ossido di zirconio (i forni a storta in atmosfera [/topic/atmosphere-retort-furnaces] consentono di ottenere ambienti privi di ossigeno).

- Cottura di ceramiche pressabili (ad esempio, disilicato di litio) a 700-1100°C.

-

Questi forni supportano diverse applicazioni:

-

Efficienza dei tempi per i laboratori ad alto volume

- I cicli di preriscaldamento e raffreddamento automatizzati riducono i tempi di lavorazione di corone e ponti.

- La lavorazione in parallelo (ad esempio, cottura di mordenti/glasura mentre si sinterizza un'altra unità) aumenta la produttività.

-

Integrazione con i flussi di lavoro digitali

- Le porte RS 232/485 consentono la connettività con i sistemi CAD/CAM per un'odontoiatria digitale end-to-end.

- L'esportazione dei dati supporta la ricerca e lo sviluppo di nuove formulazioni ceramiche.

Fondendo l'automazione di precisione con le esigenze specifiche del settore dentale, i moderni forni PFM soddisfano sia le esigenze cliniche (resistenza, estetica) sia l'efficienza operativa, trasformando il modo in cui i laboratori realizzano restauri durevoli e realistici.

Tabella riassuntiva:

| Vantaggi | Caratteristiche principali | Impatto |

|---|---|---|

| Controllo di precisione | Cicli di riscaldamento, raffreddamento e vuoto controllati da microcomputer | Assicura una sinterizzazione uniforme e risultati estetici (ad esempio, traslucenza) |

| Ripetibilità del processo | Profili programmabili per i materiali (zirconia, disilicato di litio) | Riduce gli scarti e stabilizza la qualità del restauro |

| Riduzione degli errori | Vassoi motorizzati, autocalibrazione, registrazione dati USB | Riduce i costi di manodopera e i rischi di conformità |

| Versatilità dei materiali | Supporta metallo-ceramica, ceramica integrale e sinterizzazione senza ossigeno (zirconia) | Espande le capacità del laboratorio per diverse applicazioni dentali |

| Efficienza dei tempi | Preriscaldamento/raffreddamento automatizzato, lavorazione in parallelo | Accelera la produzione di corone/ponti per i laboratori con volumi elevati |

| Integrazione digitale | Porte RS 232/485 per la connettività CAD/CAM | Facilita l'odontoiatria digitale e la R&S end-to-end |

Aggiornate il vostro laboratorio odontotecnico con i forni automatici avanzati di KINTEK!Le nostre soluzioni di precisione, dalla PFM alla sinterizzazione dell'ossido di zirconio, sono supportate da una profonda personalizzazione e da una produzione interna. Contattateci oggi stesso per ottimizzare il vostro flusso di lavoro con apparecchiature affidabili e ad alte prestazioni, studiate su misura per le vostre esigenze.

Prodotti che potreste cercare:

Esplorate i componenti ad alto vuoto per i sistemi di forni dentali

Scoprite i passanti per vuoto di precisione per l'automazione di laboratorio

Acquista le valvole per vuoto di lunga durata per applicazioni di sinterizzazione

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa dicono i clienti delle prestazioni a lungo termine del forno di sinterizzazione della zirconia dentale?Precisione affidabile per i laboratori dentali

- Con quale frequenza devono essere calibrati i forni di sinterizzazione della zirconia? Garantisci precisione per restauri dentali superiori

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Come si possono prevenire i problemi di tempistica nei forni dentali? Padroneggia la cottura precisa per restauri impeccabili

- In che modo un forno ceramico da studio migliora l'efficienza negli studi dentistici? Aumenta il controllo e la velocità al poltrona.

- Come può un forno per ceramica in studio aiutare a regolare i contatti prossimali delle corone?Semplificare le regolazioni dentali

- Come funziona il processo di sinterizzazione nei forni odontoiatrici? Ottenere trasformazioni precise delle restaurazioni dentali

- In che modo il comportamento di sinterizzazione dei blocchi di zirconia presinterizzati influisce sull'uso clinico? Garantire precisione e durata