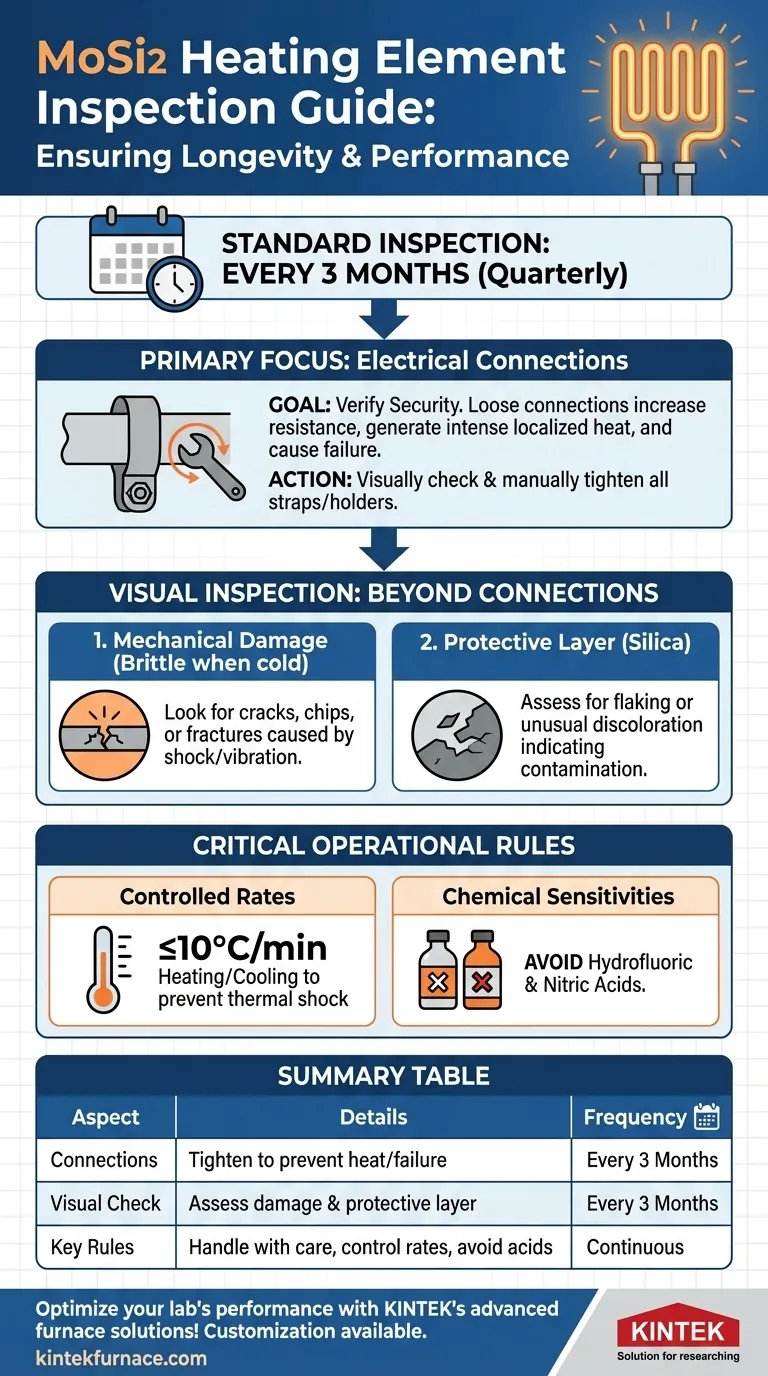

Come regola generale, gli elementi riscaldanti in MoSi2 (Disiliciuro di Molibdeno) richiedono un'ispezione standard ogni 3 mesi. L'obiettivo principale di questo controllo è verificare che tutte le connessioni elettriche siano sicure. Se si riscontrano connessioni allentate, devono essere serrate per prevenire guasti operativi.

Il principio fondamentale della manutenzione degli elementi in MoSi2 non è solo attenersi a un programma, ma comprendere le caratteristiche uniche dell'elemento. Controlli proattivi prevengono guasti causati da contatti elettrici allentati, mentre una corretta manipolazione e pratiche operative sono essenziali per gestire la loro intrinseca fragilità e massimizzare la loro lunga vita utile.

L'obiettivo primario dell'ispezione: le connessioni elettriche

Il compito di manutenzione più critico per gli elementi in MoSi2 è garantire l'integrità delle loro connessioni elettriche. Questo semplice controllo è fondamentale per l'affidabilità del forno.

Perché le connessioni allentate causano guasti

Quando una connessione si allenta, aumenta la resistenza elettrica in quel punto. Questa resistenza genera un intenso calore localizzato, che può portare alla bruciatura della cinghia o del supporto e causare un guasto completo dell'elemento. Un controllo trimestrale regolare previene questo problema comune.

Il processo di ispezione e serraggio

Il processo è semplice. Spegnere e raffreddare il forno secondo le procedure operative di sicurezza. Controllare visivamente e manualmente le cinghie di connessione di ogni elemento per verificarne la tenuta. Se viene rilevato un movimento, utilizzare gli strumenti appropriati per serrare saldamente la connessione.

Ispezione visiva: oltre le connessioni

Sebbene le connessioni siano il punto di controllo primario, un'ispezione visiva approfondita può rivelare i primi segni di altri potenziali problemi, aiutandoti a prolungare la vita dell'elemento e a prevenire tempi di inattività imprevisti.

Identificazione dei danni meccanici

Gli elementi in MoSi2 sono estremamente fragili a temperatura ambiente. I danni possono derivare da urti meccanici o vibrazioni. Durante l'ispezione, cercare eventuali crepe, scheggiature o fratture visibili sugli elementi stessi. Gli elementi danneggiati devono essere programmati per la sostituzione.

Valutazione dello strato protettivo

Durante il funzionamento ad alte temperature, gli elementi in MoSi2 formano uno strato esterno protettivo di silice (vetro). Questo strato è ciò che conferisce loro un'eccellente longevità. Cercare eventuali segni di sfaldamento di questo strato o di insolita decolorazione, che potrebbero indicare contaminazione o un'atmosfera del forno eccessivamente aggressiva.

Comprendere i compromessi: fragilità vs. longevità

Gli elementi in MoSi2 offrono prestazioni eccezionali, ma ciò comporta requisiti operativi specifici. Comprendere i loro principali compromessi è fondamentale per un uso a lungo termine di successo.

La sfida della fragilità

Lo svantaggio principale è la loro fragilità a freddo. Ciò richiede un'attenta manipolazione durante l'installazione e l'ispezione. Ancora più importante, richiede velocità di riscaldamento e raffreddamento controllate durante il funzionamento del forno, in genere non superiori a 10°C al minuto, per prevenire shock termici e rotture.

Il vantaggio di una lunga vita utile

Se maneggiati e utilizzati correttamente, gli elementi in MoSi2 hanno una vita utile eccezionalmente lunga e stabile. Lo strato protettivo di silice consente loro di resistere all'uso continuo ad alta temperatura, riducendo la frequenza di sostituzione e i costi di manutenzione nel tempo rispetto ad altri tipi di elementi.

Sensibilità chimiche

Sebbene resistenti alla maggior parte degli acidi e degli alcali, è importante sapere che gli elementi in MoSi2 verranno attaccati e danneggiati dall'acido fluoridrico e dall'acido nitrico. Assicurarsi che il processo non introduca queste sostanze chimiche nell'atmosfera del forno.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di manutenzione dovrebbe allinearsi con le tue priorità operative. Un'ispezione trimestrale è la base, ma il tuo focus può variare.

- Se il tuo obiettivo primario è massimizzare i tempi di attività: Il controllo trimestrale non negoziabile delle connessioni elettriche è il tuo compito più critico per prevenire guasti improvvisi e evitabili.

- Se il tuo obiettivo primario è prolungare la vita degli elementi: Sottolineare la stretta aderenza a velocità di riscaldamento/raffreddamento controllate e un'attenta ispezione visiva per i primi segni di degrado meccanico o chimico.

- Se il tuo obiettivo primario è la sicurezza operativa: Assicurarsi sempre che il forno sia adeguatamente raffreddato e diseccitato prima di qualsiasi ispezione o manutenzione manuale.

In definitiva, una manutenzione proattiva e informata è la chiave per sbloccare le prestazioni complete e la longevità dei tuoi elementi riscaldanti in MoSi2.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Frequenza di ispezione | Ogni 3 mesi (trimestrale) |

| Focus primario | Controllare e serrare le connessioni elettriche per prevenire calore localizzato e guasti |

| Controlli visivi | Cercare crepe, scheggiature o danni dovuti alla fragilità; valutare lo strato protettivo di silice per sfaldamenti o decolorazioni |

| Considerazioni chiave | Maneggiare con cura (fragile a freddo), controllare le velocità di riscaldamento/raffreddamento (≤10°C/min), evitare acidi fluoridrico e nitrico |

| Benefici | Massimizza i tempi di attività, prolunga la vita utile, garantisce la sicurezza operativa |

Ottimizza le prestazioni del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a raggiungere efficienza e longevità superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di manutenzione e migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata