Finalizzare la progettazione di un forno rotante è un processo iterativo, basato sui dati, che passa da calcoli teorici a convalida fisica. Inizia con un'analisi approfondita del materiale da trattare, che informa il dimensionamento preliminare. Questa progettazione iniziale viene quindi rigorosamente testata e perfezionata utilizzando forni su scala pilota e modellazione computerizzata fino a quando non soddisfa tutti i criteri di prestazione, efficienza e sicurezza.

Un forno rotante non è un prodotto standard. La sua progettazione finale è un progetto unico dettato dalla specifica trasformazione termica e chimica richiesta per un particolare materiale, convalidato attraverso test empirici e simulazioni computazionali.

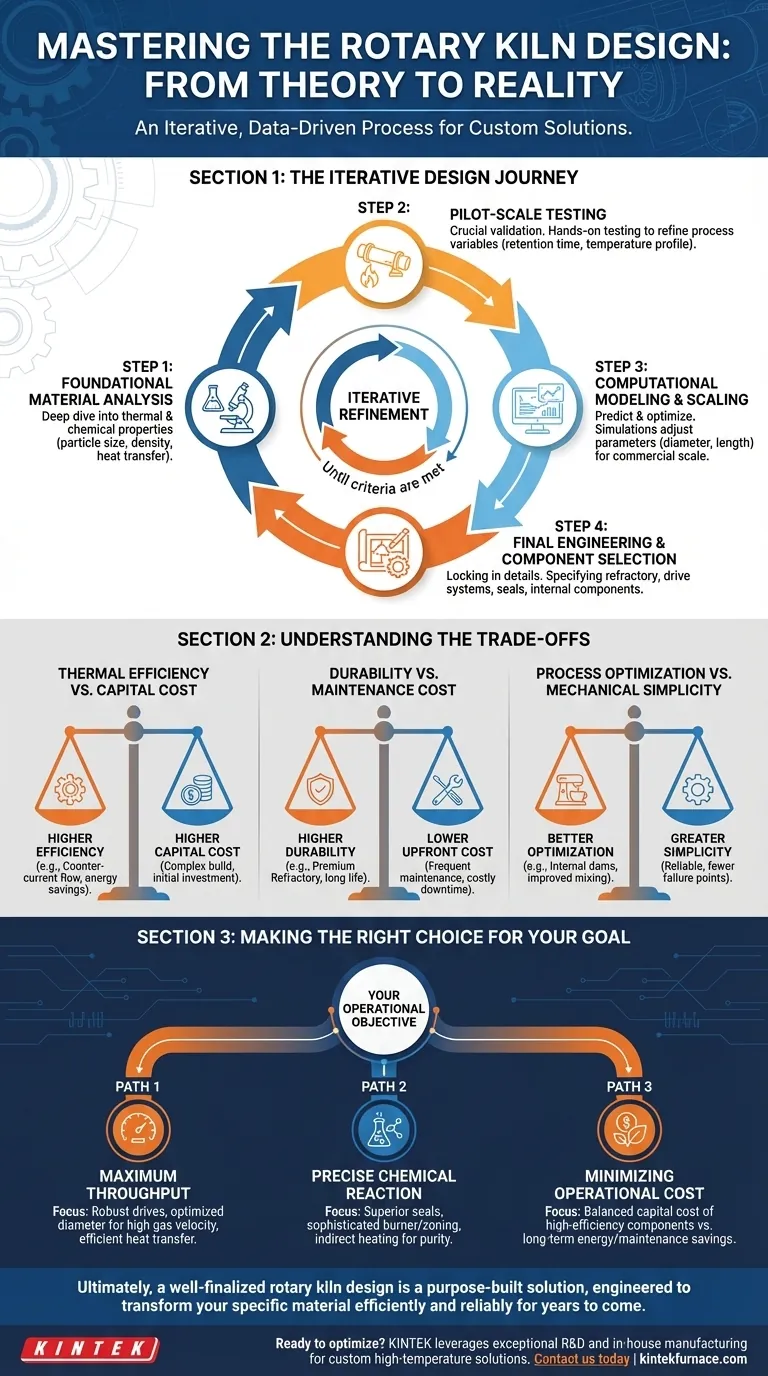

Dalla teoria alla realtà: il percorso di progettazione iterativo

La progettazione finale è il risultato di un processo di perfezionamento a più stadi in cui ogni passaggio si basa sul precedente. L'obiettivo è eliminare l'incertezza e garantire che il forno su scala commerciale funzioni esattamente come richiesto.

Fase 1: Analisi fondamentale del materiale

Tutto inizia con il materiale. I progettisti conducono un'analisi termica e chimica approfondita per comprenderne le caratteristiche specifiche sotto il calore.

Proprietà chiave come la distribuzione granulometrica, la densità apparente e il comportamento di trasferimento del calore sono gli input principali che dettano l'intera progettazione. Ad esempio, un materiale ad alta densità richiede un sistema di azionamento più robusto.

Fase 2: Test su scala pilota

Una volta comprese le proprietà del materiale, questo viene testato in forni rotanti a batch o su scala pilota. Questa è la fase di convalida più critica.

Questo test pratico consente agli ingegneri di perfezionare variabili di processo cruciali come il tempo di ritenzione, il profilo di temperatura richiesto e l'atmosfera interna ideale. I dati raccolti qui sono la prova empirica necessaria per progettare l'unità su scala reale.

Fase 3: Modellazione computazionale e scalatura

I dati dei test pilota vengono immessi in sofisticati modelli computerizzati. Queste simulazioni prevedono il comportamento del materiale, il trasferimento di calore e il flusso di gas all'interno del forno commerciale proposto.

I progettisti utilizzano questa modellazione per regolare iterativamente i parametri, come il diametro o la lunghezza del forno, per ottimizzare le prestazioni. La progettazione viene modificata e simulata nuovamente fino a quando tutti i criteri di processo non sono soddisfatti sulla carta.

Fase 4: Ingegneria finale e selezione dei componenti

Con un processo convalidato e un modello scalato, i dettagli tecnici finali vengono definiti. Ciò comporta la specifica di ogni componente del sistema del forno.

Ciò include la selezione del rivestimento refrattario appropriato per proteggere il guscio d'acciaio dal calore e dall'abrasione, la progettazione del gruppo di azionamento e delle strutture di supporto (anelli di rotolamento, rulli di rinvio) e l'ingegnerizzazione delle guarnizioni del forno per garantire un controllo preciso dell'atmosfera. Possono anche essere aggiunti componenti interni come dighe o sollevatori per ottimizzare la miscelazione del materiale.

Comprendere i compromessi

La finalizzazione di una progettazione di forno comporta il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per allineare il prodotto finale con i tuoi obiettivi operativi.

Efficienza termica vs. costo capitale

Un forno con un flusso di calore in controcorrente (dove il gas scorre in direzione opposta al materiale) è più efficiente termicamente ma può essere più complesso e costoso da costruire. La scelta finale dipende dal valore a lungo termine dei risparmi energetici rispetto al budget iniziale del progetto.

Durata vs. costi di manutenzione

La scelta del rivestimento refrattario è un esempio primario di questo compromesso. I materiali refrattari di qualità superiore e più costosi offrono una maggiore durata e un migliore isolamento, ma aumentano l'investimento iniziale. Un refrattario di qualità inferiore può far risparmiare denaro inizialmente, ma portare a tempi di fermo più frequenti e costosi per la sostituzione.

Ottimizzazione del processo vs. semplicità meccanica

L'aggiunta di strutture interne come le dighe può migliorare la miscelazione e il trasferimento di calore, ma introduce anche complessità meccanica e potenziali punti di guasto. La progettazione deve bilanciare la necessità di controllo del processo con l'obiettivo di semplicità operativa e affidabilità.

Fare la scelta giusta per il tuo obiettivo

La progettazione finale dovrebbe essere un riflesso diretto del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima produttività: La progettazione enfatizzerà azionamenti robusti, un diametro ottimizzato per l'alta velocità del gas senza perdita di materiale e un efficiente sistema di trasferimento del calore.

- Se il tuo obiettivo principale è una reazione chimica precisa: La progettazione darà priorità a guarnizioni del forno superiori per il controllo dell'atmosfera, un bruciatore sofisticato e un sistema di zonizzazione per gradazioni di temperatura precise e potenzialmente il riscaldamento indiretto per prevenire la contaminazione del prodotto.

- Se il tuo obiettivo principale è minimizzare i costi operativi: La progettazione bilancerà attentamente il costo capitale dei componenti ad alta efficienza e dei refrattari durevoli con il loro impatto a lungo termine sul consumo energetico e sugli orari di manutenzione.

In definitiva, una progettazione di forno rotante ben finalizzata è una soluzione su misura, ingegnerizzata per trasformare il tuo materiale specifico in modo efficiente e affidabile per gli anni a venire.

Tabella riassuntiva:

| Fase chiave | Descrizione |

|---|---|

| Analisi del materiale | Valutare le proprietà termiche e chimiche per informare il dimensionamento e la progettazione iniziali. |

| Test su scala pilota | Convalidare le variabili di processo come il tempo di ritenzione e la temperatura in forni di piccole dimensioni. |

| Modellazione computazionale | Utilizzare simulazioni per ottimizzare i parametri del forno e prevedere le prestazioni su scala. |

| Ingegneria finale | Selezionare componenti come rivestimento refrattario, sistemi di azionamento e guarnizioni per l'affidabilità. |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un forno rotante personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti, su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per settori come l'estrazione mineraria, il cemento e i prodotti chimici. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza