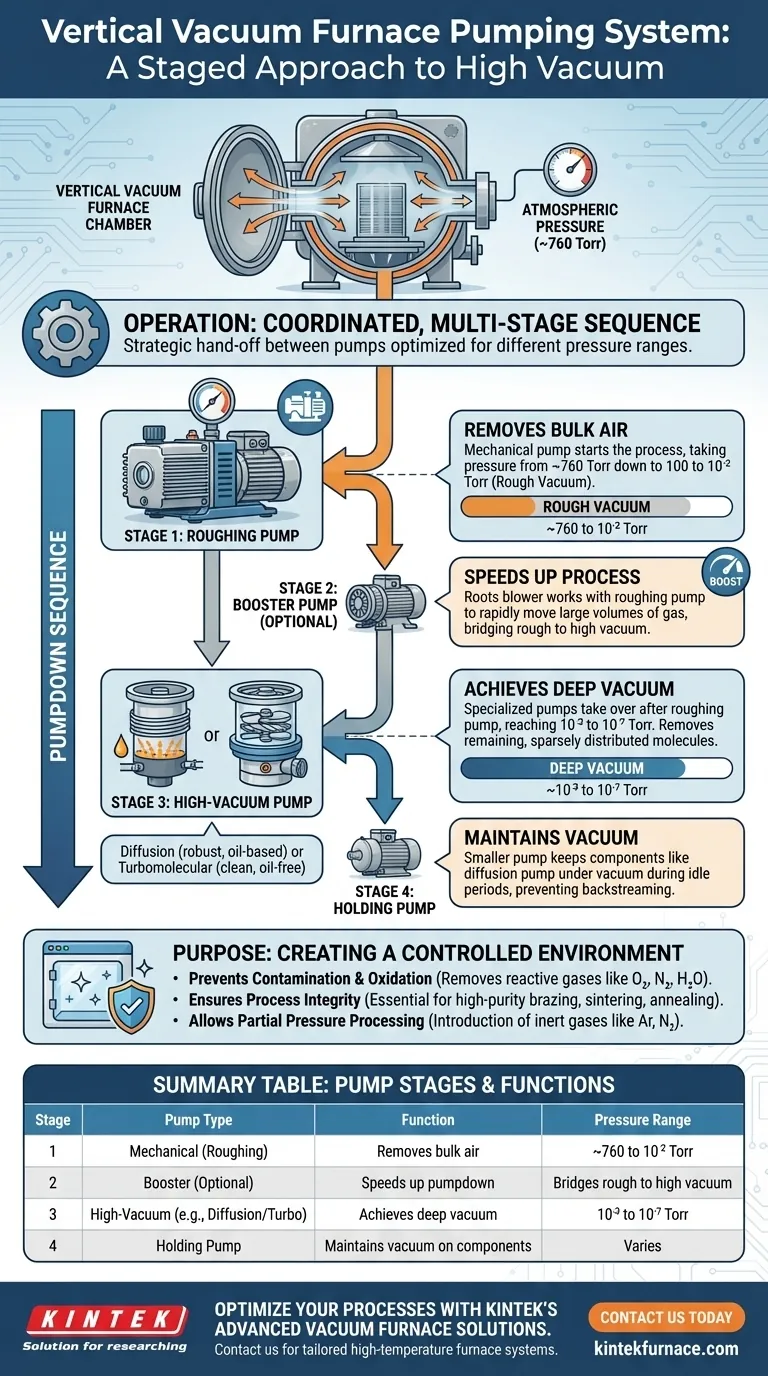

In un forno a vuoto verticale, il sistema di pompaggio non si basa su una singola pompa, ma opera come una sequenza coordinata e multistadio. Inizia con una pompa meccanica di "pre-vuoto" (roughing) per rimuovere la maggior parte dell'aria dalla camera. Man mano che la pressione diminuisce, pompe specializzate ad alto vuoto, come le pompe a diffusione o le pompe turbomolecolari, subentrano per raggiungere le pressioni estremamente basse richieste per processi metallurgici sensibili.

Il principio fondamentale non riguarda una singola pompa, ma un passaggio di consegne strategico. Pompe diverse sono ottimizzate per diversi intervalli di pressione e lavorano in una sequenza specifica per portare in modo efficiente la camera del forno dalla pressione atmosferica a un vuoto spinto.

Lo Scopo del Sistema a Vuoto: Creare un Ambiente Controllato

L'obiettivo principale del sistema a vuoto è rimuovere l'atmosfera — principalmente ossigeno, azoto e vapore acqueo — dalla camera di riscaldamento. Questo crea un ambiente prevedibile e puro essenziale per la lavorazione dei materiali ad alta temperatura.

Prevenire Contaminazioni e Ossidazione

Ad alte temperature, i gas reattivi come l'ossigeno si legheranno prontamente alla superficie delle parti metalliche, formando ossidi e altri contaminanti. Questo può rovinare le proprietà, la finitura superficiale e l'integrità del materiale.

Rimuovendo questi gas, il sistema a vuoto assicura che il processo di trattamento termico avvenga senza reazioni chimiche indesiderate.

Garantire l'Integrità del Processo

Molti processi avanzati, come la brasatura, la sinterizzazione e alcuni tipi di ricottura, richiedono un ambiente eccezionalmente pulito. L'assenza di gas atmosferici previene interferenze con il processo, garantendo giunti brasati resistenti o una corretta densificazione del materiale.

Il sistema consente anche l'introduzione di gas inerti specifici (come argon o azoto) a basse pressioni controllate, una tecnica nota come lavorazione a pressione parziale, per ottenere risultati metallurgici specifici.

La Sequenza di Pompaggio: Un Approccio a Stadi al Vuoto

Ottenere un alto vuoto è un viaggio attraverso regimi di pressione drasticamente diversi. Il sistema di pompaggio del forno utilizza una serie di pompe, ognuna progettata per funzionare nel modo più efficace in uno di questi regimi.

Fase 1: La Pompa di Pre-Vuoto (Roughing)

Il processo inizia sempre con una pompa meccanica, spesso chiamata pompa di pre-vuoto. Il suo compito è eseguire il sollevamento iniziale più pesante.

Questa pompa rimuove la stragrande maggioranza delle molecole d'aria, portando la camera dalla pressione atmosferica (circa 760 Torr) a un livello di "vuoto grezzo" (tipicamente nell'intervallo 100 - 10⁻² Torr).

Fase 2: La Pompa Booster (Opzionale)

Per accelerare il processo, può essere utilizzata una pompa booster (come un soffiatore Roots). Funziona in tandem con la pompa di pre-vuoto.

Il booster si attiva una volta raggiunto un certo pre-vuoto e muove rapidamente grandi volumi di gas, colmando il divario tra le fasi di pre-vuoto e alto vuoto. Ciò riduce significativamente il tempo totale di pompaggio.

Fase 3: La Pompa ad Alto Vuoto

Le pompe ad alto vuoto non possono funzionare a pressione atmosferica e diventano efficaci solo dopo che la pompa di pre-vuoto ha svolto il suo lavoro. La loro funzione è rimuovere le molecole rimanenti, scarsamente distribuite.

I tipi comuni includono:

- Pompe a Diffusione: Non hanno parti mobili e utilizzano getti di vapore di olio caldo per catturare le molecole di gas e spingerle fuori. Sono robuste e possono raggiungere vuoti molto profondi (ad esempio, da 10⁻³ a 10⁻⁷ Torr).

- Pompe Turbomolecolari: Utilizzano una serie di pale del rotore che girano ad alta velocità per spingere meccanicamente le molecole di gas verso lo scarico. Forniscono un vuoto molto pulito e privo di olio.

Fase 4: La Pompa di Mantenimento

Un più piccola pompa di mantenimento è spesso inclusa nel sistema. Il suo ruolo è mantenere il vuoto su determinati componenti, come la pompa a diffusione, durante i periodi di inattività. Ciò impedisce al vapore di olio di migrare nuovamente nella camera principale e assicura che la pompa ad alto vuoto sia pronta per il ciclo successivo.

Comprendere i Compromessi: Selezione della Pompa e Progettazione del Sistema

La scelta e la configurazione delle pompe in un sistema a vuoto sono una decisione di progettazione critica basata sul bilanciamento tra prestazioni, costi e requisiti di processo. Non esiste una configurazione "migliore" unica.

Pompe Meccaniche: Il Cavallo di Battaglia con Limitazioni

Le pompe meccaniche sono essenziali ma possono raggiungere solo un pre-vuoto. Per i processi che richiedono solo degasaggio o ricottura semplice, questo può essere sufficiente. Sono il componente più semplice ed economico.

Pompe a Diffusione: Alto Vuoto a un Costo

Le pompe a diffusione sono una soluzione collaudata per ottenere un alto vuoto. Il loro principale compromesso è l'uso di olio, che comporta un rischio piccolo ma non nullo di backstreaming — dove il vapore di olio contamina la camera del forno. I moderni deflettori e trappole minimizzano notevolmente questo rischio.

Pompe Turbomolecolari: Pulite ma Complesse

Le pompe turbomolecolari forniscono un vuoto eccezionalmente pulito e privo di idrocarburi, fondamentale per l'elettronica sensibile o le applicazioni mediche. Tuttavia, sono meccanicamente complesse, hanno parti mobili ad alta velocità, sono più costose e possono essere sensibili a improvvisi picchi di pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del sistema di pompaggio deve essere abbinata direttamente al processo metallurgico che si intende eseguire.

- Se il tuo obiettivo principale è la ricottura semplice o il degasaggio (vuoto debole): Spesso è sufficiente un sistema con solo una pompa meccanica, che è anche conveniente.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta purezza (alto vuoto): Un sistema multistadio con una pompa meccanica e una pompa a diffusione o turbomolecolare è essenziale per prevenire la contaminazione.

- Se il tuo obiettivo principale sono tempi ciclo rapidi in un ambiente di produzione: L'aggiunta di una pompa booster Roots può ridurre significativamente il tempo necessario per raggiungere il livello di vuoto target, aumentando la produttività.

Comprendere questo funzionamento a stadi ti consente di controllare l'ambiente del tuo forno con precisione, garantendo risultati ripetibili e di alta qualità.

Tabella Riassuntiva:

| Stadio | Tipo di Pompa | Funzione | Intervallo di Pressione |

|---|---|---|---|

| 1 | Pompa Meccanica (Pre-Vuoto) | Rimuove l'aria di massa dalla camera | ~760 a 10⁻² Torr |

| 2 | Pompa Booster (Opzionale) | Accelera il pompaggio, muove grandi volumi di gas | Colma il pre-vuoto e l'alto vuoto |

| 3 | Pompa ad Alto Vuoto (es. Diffusione, Turbomolecolare) | Raggiunge il vuoto spinto per processi sensibili | 10⁻³ a 10⁻⁷ Torr |

| 4 | Pompa di Mantenimento | Mantiene il vuoto sui componenti durante i periodi di inattività | Varia a seconda del sistema |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura affidabili, inclusi forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo ambienti privi di contaminazioni per brasatura, sinterizzazione e altro ancora. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'integrità e l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale