Nella produzione di dispositivi medici, un ambiente sottovuoto è indispensabile per creare uno spazio ultra-pulito e controllato. Ciò previene la contaminazione e reazioni chimiche indesiderate, assicurando che materiali e componenti soddisfino i rigorosi standard di sicurezza, purezza e prestazione richiesti per la cura del paziente. È la chiave per produrre qualsiasi cosa, dagli impianti biocompatibili agli strumenti chirurgici di alta precisione.

Il ruolo fondamentale del vuoto è rimuovere i gas atmosferici e i contaminanti. Questa singola azione protegge l'integrità del materiale ad alte temperature, garantisce la purezza necessaria per la biocompatibilità e abilita processi di produzione specializzati che sono fisicamente impossibili in un'atmosfera normale.

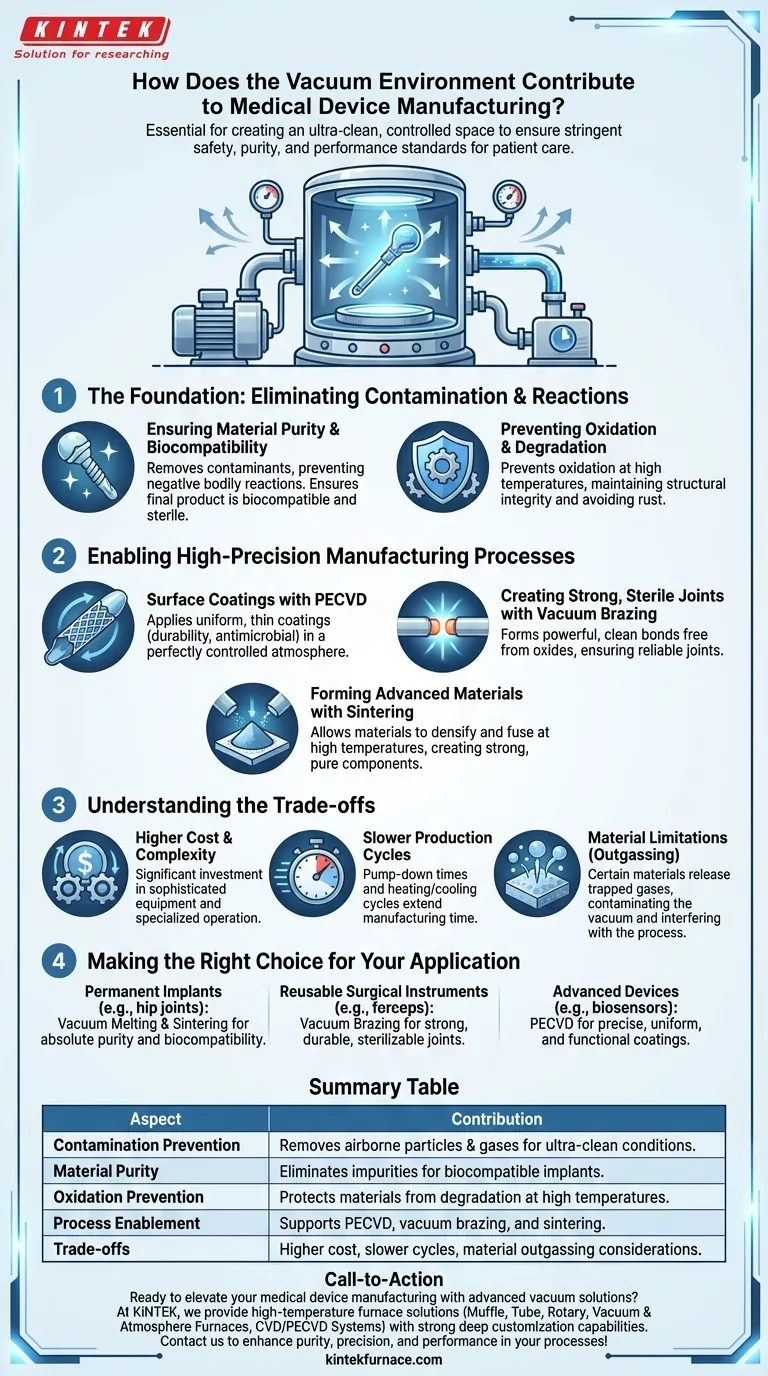

Le Fondamenta: Eliminare Contaminazione e Reazioni

La funzione principale del vuoto è creare uno spazio vuoto, rimuovendo l'aria e, cosa più importante, i gas reattivi e le particelle in sospensione al suo interno. Questo passo apparentemente semplice ha profonde implicazioni per la qualità dei materiali.

Garantire Purezza del Materiale e Biocompatibilità

Quando si creano materiali per impianti, qualsiasi impurità può innescare una reazione negativa da parte del corpo umano. La fusione e la lavorazione sottovuoto rimuovono i contaminanti che altrimenti rimarrebbero intrappolati nel materiale.

Questo processo è fondamentale per garantire che il prodotto finale sia biocompatibile — ovvero non provochi una risposta immunologica dannosa — e sterile fin dal momento della sua creazione.

Prevenire Ossidazione e Degradazione

Molte tecniche di produzione avanzate, come la fusione, la brasatura e la sinterizzazione, richiedono temperature estremamente elevate. In un'atmosfera normale, queste temperature causerebbero la reazione dei materiali con l'ossigeno, portando all'ossidazione (simile alla ruggine).

L'ossidazione indebolisce il materiale, ne compromette l'integrità strutturale e può introdurre impurità. Un ambiente sottovuoto elimina l'ossigeno, consentendo ai materiali di essere lavorati ad alte temperature senza degradazione.

Abilitare Processi di Produzione ad Alta Precisione

Oltre a proteggere i materiali, il vuoto abilita tecniche di produzione specifiche che sono fondamentali per la tecnologia medica moderna. L'assenza di atmosfera modifica le leggi della fisica, consentendo risultati non altrimenti ottenibili.

Rivestimenti Superficiali con Deposizione di Plasma (PECVD)

Processi come la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) sono utilizzati per applicare rivestimenti sottili e altamente uniformi sui dispositivi medici. Questi rivestimenti possono migliorare la durabilità, ridurre l'attrito o fornire proprietà antimicrobiche.

Il vuoto è essenziale per il PECVD perché fornisce un'atmosfera perfettamente controllata in cui le reazioni chimiche attivate dal plasma possono avvenire sulla superficie di un dispositivo senza interferenze da parte di contaminanti esterni, garantendo un rivestimento impeccabile e uniforme.

Creare Giunti Solidi e Sterili con la Brasatura Sottovuoto

La brasatura sottovuoto è un metodo superiore per unire componenti al fine di creare strumenti o impianti complessi. Il processo fonde un metallo d'apporto per formare un legame potente tra due parti.

Eseguire questo processo sottovuoto assicura che il giunto sia perfettamente pulito e privo di ossidi che creerebbero punti deboli. Ciò si traduce in giunti di alta qualità e affidabili essenziali per la sicurezza e la longevità degli strumenti chirurgici e delle apparecchiature diagnostiche.

Formazione di Materiali Avanzati con la Sinterizzazione

La sinterizzazione è il processo di formazione di un materiale solido e denso a partire da una polvere mediante calore e pressione. L'utilizzo del vuoto per questo processo, spesso chiamato pressatura a caldo, offre un vantaggio unico.

Sottovuoto, i materiali possono essere riscaldati a temperature che li farebbero vaporizzare a pressione atmosferica normale. Ciò consente alle particelle del materiale di densificarsi e fondersi insieme in modo più efficace, creando componenti eccezionalmente resistenti e puri per gli impianti.

Comprendere i Compromessi

Sebbene la lavorazione sottovuoto fornisca una qualità senza pari, è una tecnica specializzata con compromessi intrinseci che devono essere considerati.

Costo e Complessità Maggiori

I forni sottovuoto e le relative pompe sono apparecchiature sofisticate. Rappresentano un investimento di capitale significativo e richiedono conoscenze specialistiche per il funzionamento e la manutenzione, aumentando i costi generali di produzione.

Cicli di Produzione Più Lenti

Ottenere e mantenere un vuoto di alta qualità non è istantaneo. Il tempo necessario per evacuare la camera, eseguire il ciclo di riscaldamento e raffreddamento e sfiantare il sistema rende i processi sottovuoto intrinsecamente più lenti rispetto alle loro controparti atmosferiche.

Limitazioni dei Materiali

Alcuni materiali possono subire rilascio di gas (outgassing) sottovuoto, dove i gas intrappolati all'interno del materiale stesso vengono rilasciati. Ciò può contaminare l'ambiente sottovuoto e interferire con il processo, richiedendo un'attenta selezione e pre-trattamento dei materiali.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un processo sottovuoto dipende interamente dai requisiti del dispositivo in termini di sicurezza, purezza e prestazione.

- Se la tua attenzione principale è rivolta agli impianti permanenti (es. protesi d'anca, impianti dentali): La fusione e la sinterizzazione sottovuoto sono irrinunciabili per ottenere l'assoluta purezza del materiale e la biocompatibilità richieste per la sicurezza a lungo termine del paziente.

- Se la tua attenzione principale è rivolta agli strumenti chirurgici riutilizzabili (es. pinze, endoscopi): La brasatura sottovuoto è fondamentale per creare giunti resistenti e senza fessure, durevoli e che possono essere sterilizzati in modo affidabile dopo ogni utilizzo.

- Se la tua attenzione principale è rivolta ai dispositivi avanzati con superfici funzionali (es. stent rivestiti, biosensori): I processi di deposizione sottovuoto come il PECVD sono essenziali per applicare i rivestimenti precisi, uniformi e sterili che definiscono la funzione del dispositivo.

In definitiva, sfruttare un ambiente sottovuoto è una scelta ingegneristica deliberata per eliminare i rischi e garantire le prestazioni dove contano di più.

Tabella Riassuntiva:

| Aspetto | Contributo |

|---|---|

| Prevenzione della Contaminazione | Rimuove particelle e gas aerodispersi per garantire condizioni ultra-pulite. |

| Purezza del Materiale | Elimina le impurità per impianti biocompatibili e componenti sterili. |

| Prevenzione Ossidazione | Protegge i materiali dal degrado ad alte temperature. |

| Abilitazione del Processo | Supporta rivestimenti PECVD, brasatura sottovuoto e sinterizzazione per dispositivi avanzati. |

| Compromessi | Costo più elevato, cicli più lenti e considerazioni sul rilascio di gas dai materiali. |

Pronto a elevare la produzione dei tuoi dispositivi medici con soluzioni sottovuoto avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare purezza, precisione e prestazioni nei tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura