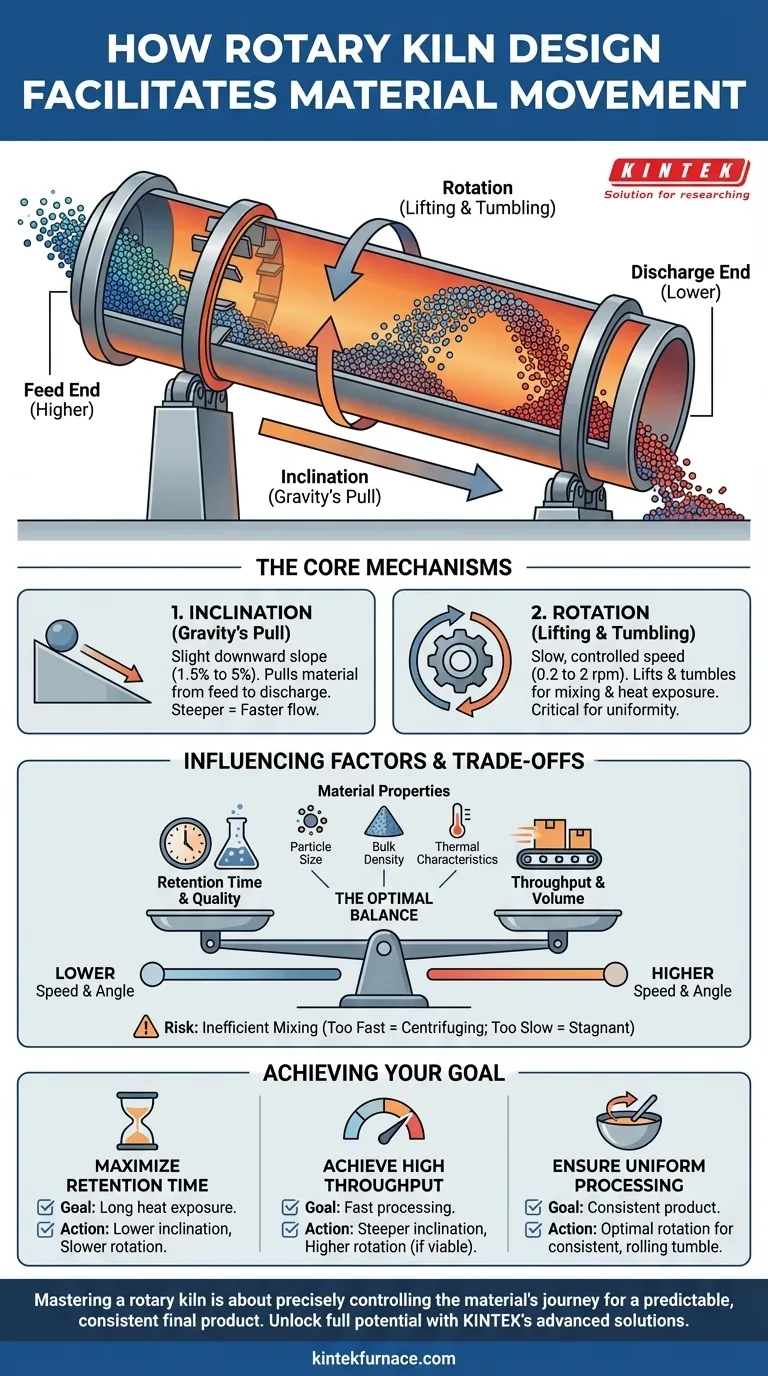

Nel suo nucleo, la progettazione di un forno rotante facilita il movimento dei materiali attraverso una combinazione semplice ma altamente efficace di due forze primarie: la gravità e il rimescolamento meccanico. Il lungo recipiente cilindrico è impostato con una leggera angolazione verso il basso e, ruotando lentamente, il materiale viene continuamente sollevato e poi fatto cadere in avanti, creando un flusso controllato e a cascata dall'estremità di alimentazione all'estremità di scarico.

Il genio del forno rotante non sta solo nel fatto che sposta il materiale, ma nel fatto che lo fa in un modo che garantisce una miscelazione continua e un'esposizione uniforme al calore. Questo trasporto controllato è il principio fondamentale che consente trasformazioni fisiche e chimiche coerenti.

I Meccanismi Fondamentali del Trasporto dei Materiali

Il movimento del materiale, o "carica", attraverso un forno rotante non è casuale. È il risultato di due caratteristiche fisiche intenzionalmente progettate che lavorano in concerto.

Il Ruolo dell'Inclinazione (La Forza di Gravità)

Un forno rotante è sempre installato con una leggera pendenza verso il basso, tipicamente compresa tra l'1,5% e il 5%.

Questa inclinazione assicura che la gravità agisca costantemente sul materiale, tirandolo dall'estremità di alimentazione più alta verso l'estremità di scarico più bassa. Più ripida è l'angolazione, più velocemente il materiale vorrà viaggiare naturalmente attraverso il forno.

La Funzione della Rotazione (Sollevamento e Rimescolamento)

Il forno ruota sul suo asse longitudinale a una velocità molto lenta e controllata, solitamente compresa tra 0,2 e 2 rivoluzioni al minuto (giri/min).

Questa rotazione solleva il materiale lungo la parete del forno. Una volta che il materiale raggiunge una certa altezza, determinata dal suo angolo di riposo, ricade verso il fondo del letto del forno. Poiché il forno è inclinato, ogni caduta si traduce in un piccolo progresso in avanti.

Questa costante azione di sollevamento e rimescolamento è fondamentale per miscelare accuratamente il materiale, garantendo che nuove superfici siano costantemente esposte all'atmosfera interna e alla fonte di calore del forno.

Come le Proprietà dei Materiali Influenzano il Movimento

La progettazione del forno fornisce la struttura per il movimento, ma le caratteristiche specifiche del materiale lavorato dettano come si comporterà all'interno del forno e influenzano i parametri di progettazione.

Dimensione delle Particelle e Densità Apparente

I materiali con un'ampia distribuzione granulometrica possono segregarsi durante il rimescolamento, con particelle più grandi che si muovono diversamente da quelle più fini.

I materiali ad alta densità apparente richiedono più energia per essere sollevati e rimescolati, richiedendo spesso trasmissioni e strutture di supporto più robuste per il forno. Al contrario, gli alimenti pellettizzati sono uniformi e possono consentire diametri di forno inferiori.

Caratteristiche Termiche e Chimiche

Le proprietà termiche del materiale, come la sua resistenza al riscaldamento (calore specifico) e la sua capacità di trasferire calore (conducibilità termica), determinano il necessario tempo di permanenza.

Per ottenere un tempo di permanenza più lungo per i materiali che si riscaldano lentamente o che richiedono estese reazioni chimiche, l'inclinazione o la velocità di rotazione del forno devono essere ridotte. Ciò rallenta il progresso in avanti del materiale, dandogli più tempo all'interno della zona calda.

Comprendere i Compromessi

L'ottimizzazione di un forno rotante comporta il bilanciamento di obiettivi operativi in competizione. Il compromesso principale è tra la produttività e il tempo di permanenza.

Regolazione della Velocità Rispetto all'Angolo

L'aumento della velocità di rotazione o dell'angolo di inclinazione aumenterà la velocità con cui il materiale si muove attraverso il forno, aumentando così la produttività.

Tuttavia, ciò comporta il costo di un tempo di permanenza ridotto. Ciò può essere dannoso se il materiale richiede una durata specifica di esposizione al calore per completare la sua trasformazione chimica o fisica.

Il Rischio di Miscelazione Inefficiente

Se la velocità di rotazione è troppo alta, il materiale può iniziare a "centrifugare", aderendo alla parete del forno invece di rimescolarsi. Ciò elimina la miscelazione e porta a un trasferimento di calore scadente e a un prodotto non uniforme.

Se la velocità è troppo bassa, il forno potrebbe non raggiungere l'azione di rimescolamento richiesta per una miscelazione adeguata, con conseguente letto di materiale stagnante con un'esposizione al calore inefficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri operativi di un forno rotante devono essere impostati in base al risultato desiderato per il materiale specifico lavorato.

- Se il tuo obiettivo principale è massimizzare il tempo di permanenza: Opta per un angolo di inclinazione inferiore e una velocità di rotazione più lenta per garantire che il materiale trascorra il tempo massimo possibile nel forno.

- Se il tuo obiettivo principale è ottenere un'elevata produttività: Utilizza un angolo di inclinazione più ripido e una velocità di rotazione più elevata, a condizione che la trasformazione del materiale richiesta possa essere completata in un tempo più breve.

- Se il tuo obiettivo principale è garantire una lavorazione uniforme: Dai priorità a una velocità di rotazione che crei un rimescolamento costante e rotolante, che è la chiave per una miscelazione accurata e una distribuzione uniforme del calore.

In definitiva, padroneggiare un forno rotante significa controllare con precisione il viaggio del materiale per ottenere un prodotto finale prevedibile e coerente.

Tabella Riassuntiva:

| Meccanismo | Funzione | Parametri Chiave |

|---|---|---|

| Inclinazione | Utilizza la gravità per trascinare il materiale dall'estremità di alimentazione a quella di scarico | Pendenza: 1,5% - 5% |

| Rotazione | Solleva e rimescola il materiale per la miscelazione e il movimento in avanti | Velocità: 0,2 - 2 giri/min |

| Proprietà del Materiale | Influenzano il movimento e gli aggiustamenti della progettazione del forno | Dimensione delle particelle, densità apparente, caratteristiche termiche |

| Compromessi | Bilancia produttività vs. tempo di permanenza per una lavorazione ottimale | Regola velocità e angolo in base agli obiettivi |

Sblocca il pieno potenziale della tua lavorazione dei materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni rotanti e altri sistemi come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e la coerenza. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise