In sintesi, la velocità di rotazione governa direttamente l'efficienza termica di un forno rotante controllando il tempo di permanenza del materiale. Una velocità ottimale assicura che il materiale sia esposto al calore per la durata precisa necessaria per una lavorazione termica completa. Velocità troppo elevate comportano un riscaldamento incompleto e uno spreco di energia, mentre velocità troppo basse possono causare accumulo di materiale e un trasferimento di calore inefficiente, compromettendo sia la qualità del prodotto che il consumo energetico.

La sfida principale non è semplicemente impostare una velocità, ma bilanciarla continuamente. La velocità di rotazione è una leva di controllo dinamica che deve essere armonizzata con le proprietà del materiale e con gli altri parametri operativi del forno per massimizzare il trasferimento di calore e raggiungere la massima efficienza termica.

Il Meccanismo Centrale: Tempo di Permanenza e Trasferimento di Calore

La velocità di rotazione è probabilmente il parametro operativo più critico che si può controllare per influenzare l'efficienza del forno. Il suo effetto principale è sul tempo che il materiale impiega per attraversare il forno, il che determina come l'energia viene assorbita.

Definizione del Tempo di Permanenza

Il tempo di permanenza è la durata totale che una particella di materiale trascorre all'interno del forno, dall'estremità di alimentazione a quella di scarico. Questo è direttamente e inversamente proporzionale alla velocità di rotazione. Una rotazione più veloce significa un tempo di permanenza più breve.

Il Problema del "Troppo Veloce": Esposizione Incompleta al Calore

Quando il forno ruota troppo velocemente, il materiale viene trasportato attraverso le zone di riscaldamento prima che possa assorbire completamente l'energia termica richiesta.

Ciò porta a due inefficienze principali:

- Scarsa Qualità del Prodotto: Il materiale esce dal forno solo parzialmente lavorato, non soddisfacendo le specifiche di qualità per le modifiche chimiche o fisiche.

- Energia Spesa Inutilmente: Il calore generato dal bruciatore non ha tempo sufficiente per trasferirsi al materiale ed esce invece con i gas di scarico, con conseguente temperatura dei gas di uscita più elevata e un'efficienza termica drasticamente ridotta.

Il Problema del "Troppo Lento": Accumulo e Inefficienza

Al contrario, una rotazione troppo lenta può essere altrettanto dannosa per l'efficienza. Un tempo di permanenza prolungato può causare il surriscaldamento del materiale o la creazione di accumuli lungo il rivestimento refrattario.

Questo crea strati isolanti o "punti freddi" all'interno del letto di materiale, impedendo una distribuzione uniforme del calore. Il risultato è un prodotto incoerente e uno spreco di combustibile, poiché si spende energia per riscaldare materiale che non la sta più assorbendo efficacemente.

Velocità di Rotazione nel Contesto della Progettazione del Forno

Un forno è un sistema di variabili interconnesse. La velocità di rotazione non può essere ottimizzata isolatamente; deve essere considerata insieme alle caratteristiche fondamentali di progettazione del forno.

Interazione con la Pendenza del Forno

I forni rotanti sono installati con una leggera inclinazione, generalmente tra l'1% e il 4%, per facilitare il movimento del materiale tramite gravità.

La velocità di rotazione e la pendenza del forno lavorano insieme per determinare la velocità complessiva di trasporto del materiale. Una pendenza più ripida richiederà una velocità di rotazione più lenta per ottenere lo stesso tempo di permanenza target.

L'Importanza del Flusso Controcorrente

La maggior parte dei forni moderni utilizza un design a flusso controcorrente per la massima efficienza termica. In questa configurazione, i gas di combustione caldi fluiscono dall'estremità di scarico verso l'estremità di alimentazione, opposta alla direzione del materiale.

Questo design assicura che i gas più caldi e più ricchi di energia incontrino il materiale più caldo e più lavorato, mentre i gas più freddi preriscaldano il materiale freddo in entrata. La velocità di rotazione ottimale è fondamentale per massimizzare il vantaggio di questo design, assicurando che il materiale trascorra la giusta quantità di tempo in ciascuna zona di temperatura.

Allineare la Velocità con le Zone del Forno

Un forno non è una camera di riscaldamento uniforme, ma è diviso in zone distinte: tipicamente essiccazione, preriscaldamento, calcinazione e raffreddamento. Ogni zona richiede un profilo di temperatura e una durata specifici affinché avvengano le trasformazioni fisiche e chimiche necessarie.

Il tempo di permanenza totale, impostato dalla velocità di rotazione, deve essere sufficientemente lungo per soddisfare i requisiti temporali di ciascuna di queste zone sequenziali.

Comprendere i Compromessi e le Sfumature

Ottenere un'efficienza termica ottimale comporta più di un semplice calcolo. Richiede la gestione di compromessi operativi e specifici del materiale.

Efficienza vs. Portata

Esiste un conflitto intrinseco tra la massimizzazione dell'efficienza termica e la massimizzazione della portata di produzione.

Una velocità più lenta può produrre la più alta efficienza termica possibile per unità di materiale, ma riduce le tonnellate totali all'ora che il forno può processare. L'ottimo economico è spesso una velocità leggermente più elevata che accetta una piccola perdita di efficienza per un grande aumento di produzione.

Il Ruolo delle Proprietà del Materiale

La velocità "corretta" specifica per l'impianto dipende fortemente dalle proprietà di un materiale. Fattori come la dimensione delle particelle, la densità e la conducibilità termica influenzano la velocità con cui assorbe il calore.

I processi possono essere convalidati utilizzando tecniche come l'Analisi Termogravimetrica (TGA), che identifica gli intervalli di temperatura e i tempi precisi necessari per processi come la vaporizzazione o la decomposizione chimica. Il tempo di permanenza del forno deve essere regolato per corrispondere a questi requisiti scientificamente determinati.

Sistemi di Controllo Moderni

I forni moderni spesso dispongono di controllo della velocità a conversione di frequenza. Questa tecnologia consente agli operatori di effettuare regolazioni precise e in tempo reale della velocità di rotazione. Questa flessibilità è fondamentale per ottimizzare le prestazioni durante il cambio di materie prime o l'adeguamento degli obiettivi di produzione, trasformando la velocità in un parametro di controllo veramente dinamico.

Ottimizzazione della Velocità di Rotazione per il Tuo Obiettivo

La velocità di rotazione ideale dipende interamente dal tuo obiettivo operativo principale. Usa questi principi come guida.

- Se la tua attenzione principale è la massima efficienza termica: Opta per una velocità di rotazione più lenta che assicuri un trasferimento di calore completo e la più bassa temperatura possibile dei gas di scarico, senza causare accumulo di materiale.

- Se la tua attenzione principale è la massima portata: Aumenta attentamente la velocità di rotazione monitorando la qualità del prodotto e la temperatura dei gas di scarico per trovare il limite superiore prima che l'efficienza e la qualità diminuiscano inaccettabilmente.

- Se la tua attenzione principale è la lavorazione di materiali diversi: Sfrutta i controlli di velocità variabile per regolare il tempo di permanenza in base ai requisiti termici specifici di ciascuna materia prima, come determinato dall'analisi di laboratorio.

In definitiva, padroneggiare la velocità di rotazione la trasforma da una semplice impostazione meccanica in uno strumento preciso per raggiungere l'eccellenza operativa.

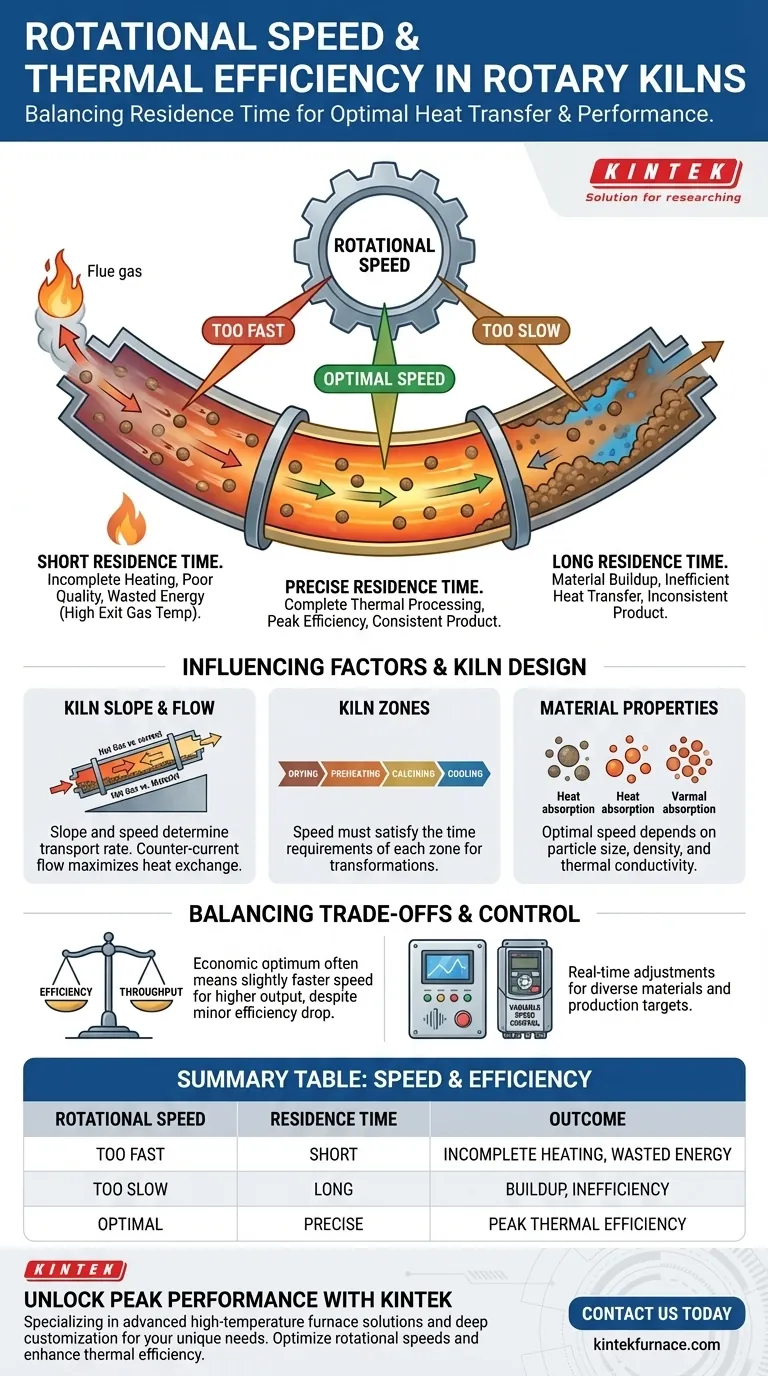

Tabella Riassuntiva:

| Aspetto | Influenza sull'Efficienza Termica |

|---|---|

| Velocità di Rotazione | Controlla il tempo di permanenza del materiale nel forno |

| Troppo Veloce | Tempo di permanenza breve, riscaldamento incompleto, energia sprecata |

| Troppo Lento | Tempo di permanenza lungo, accumulo di materiale, trasferimento di calore inefficiente |

| Velocità Ottimale | Garantisce una lavorazione termica completa, massimizza l'efficienza |

| Interazione con Pendenza Forno | Influenza la velocità di trasporto e il tempo di permanenza |

| Flusso Controcorrente | Migliora il trasferimento di calore quando la velocità è ottimizzata |

| Proprietà del Materiale | Determina il tempo di permanenza richiesto per l'assorbimento specifico del calore |

Sblocca le Prestazioni Massime per il Tuo Forno Rotante con KINTEK

Stai riscontrando problemi di trasferimento di calore inefficiente o qualità del prodotto incoerente nelle tue operazioni con forni rotanti? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze specifiche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare precisamente le tue esigenze sperimentali e produttive, aiutandoti a ottimizzare le velocità di rotazione e a migliorare l'efficienza termica.

Contattaci oggi per discutere come le nostre soluzioni possono aumentare le prestazioni del tuo laboratorio e ridurre i costi energetici —Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come funziona meccanicamente un forno rotante? Padroneggia la lavorazione dei materiali con l'ingegneria di precisione

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il tempo di ritenzione di un forno rotante? Ottimizza l'efficienza del tuo processo

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza