Nella deposizione chimica da fase vapore (CVD), il controllo preciso della temperatura non è semplicemente un parametro di processo; è il meccanismo fondamentale che detta il risultato. Governa direttamente la cinetica di reazione, influenzando l'uniformità, la qualità cristallina e la purezza chimica del film sottile depositato. Senza di esso, il processo diventa imprevedibile e inaffidabile.

La sfida principale del CVD è gestire un delicato equilibrio tra le reazioni chimiche in fase gassosa e sulla superficie del substrato. Il controllo preciso della temperatura è lo strumento primario per gestire questo equilibrio, traducendo direttamente l'energia termica in proprietà materiali prevedibili.

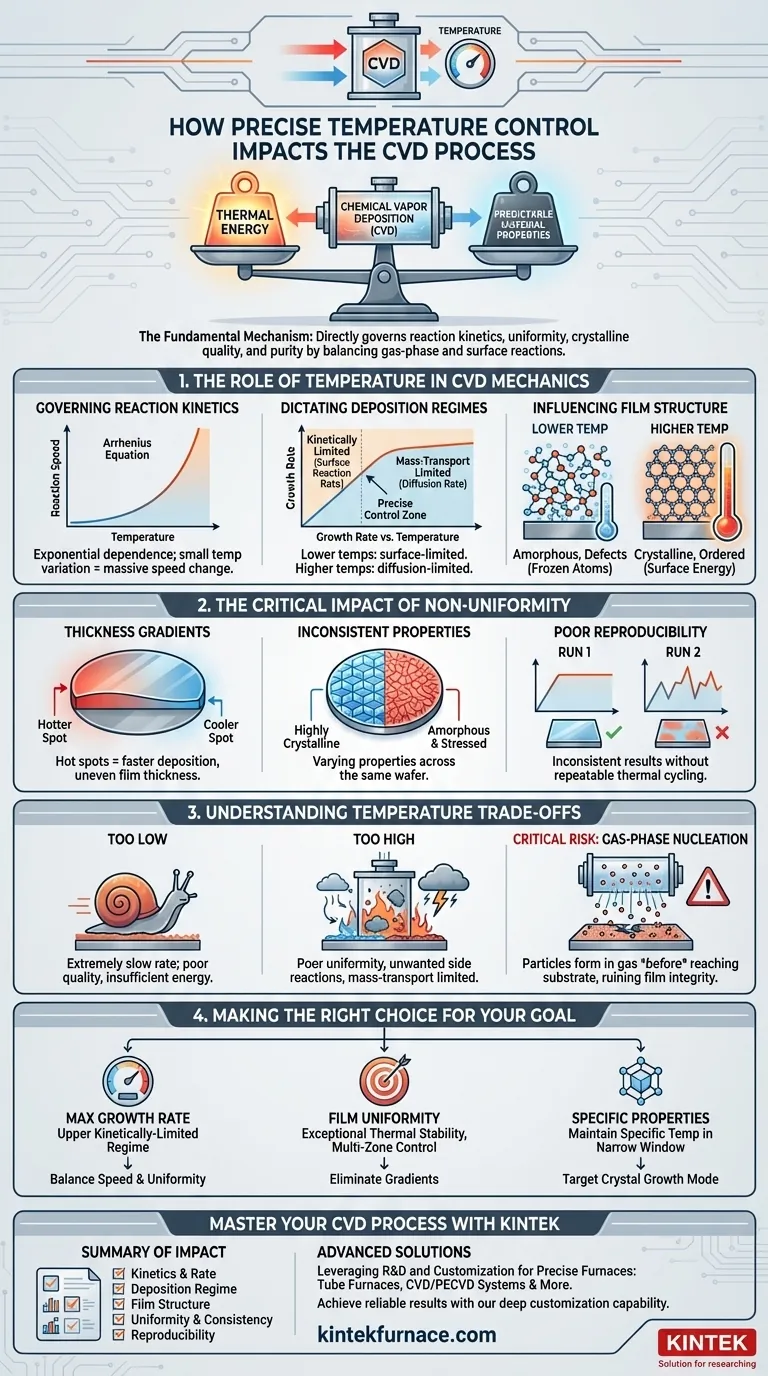

Il ruolo della temperatura nella meccanica del CVD

La temperatura è la fonte di energia di attivazione per l'intero processo CVD. Ogni fase, dalla decomposizione dei gas precursori alla formazione di legami atomici sul substrato, è un evento termicamente guidato.

Governare la cinetica di reazione

La velocità delle reazioni chimiche nel CVD dipende esponenzialmente dalla temperatura, una relazione descritta dall'equazione di Arrhenius. Una piccola variazione di temperatura può causare un enorme cambiamento nella velocità di reazione.

Ciò significa che la temperatura controlla direttamente la velocità con cui le molecole di gas precursore si decompongono nei loro componenti reattivi e la velocità con cui tali componenti si incorporano nel film in crescita.

Dettare i regimi di deposizione

Il processo CVD opera in regimi distinti in base alla temperatura. A temperature più basse, il processo è limitato cineticamente; la velocità di crescita è limitata solo dalla velocità con cui le reazioni chimiche possono verificarsi sulla superficie.

A temperature più elevate, il processo diventa limitato dal trasporto di massa. Qui, le reazioni superficiali sono così veloci che la velocità di crescita è limitata dalla velocità con cui le nuove molecole di reagente possono diffondersi attraverso il gas per raggiungere il substrato. Un controllo preciso garantisce di operare nel regime desiderato per il proprio obiettivo specifico.

Influenzare la struttura del film

La temperatura influenza pesantemente la microstruttura finale del film. Temperature più elevate generalmente forniscono più energia superficiale agli atomi per disporsi in un reticolo cristallino ben ordinato.

Al contrario, temperature più basse possono "congelare" gli atomi in posizione prima che trovino i loro siti reticolari ideali, risultando in una struttura amorfa o policristallina con grani più piccoli e più difetti.

L'impatto critico della non uniformità

Anche piccole variazioni di temperatura sulla superficie del substrato possono avere effetti drammatici e dannosi sul prodotto finale.

Gradienti di spessore

Se un'area di un substrato è solo pochi gradi più calda di un'altra, la velocità di deposizione sarà significativamente più alta in quel punto. Ciò si traduce in un film più spesso su un lato rispetto all'altro, il che è spesso un difetto critico per applicazioni semiconduttori e ottiche.

Proprietà dei materiali incoerenti

Un gradiente di temperatura può anche causare variazioni nelle proprietà dei materiali sulla stessa fetta. Un'area potrebbe essere altamente cristallina e stressata, mentre un'altra è amorfa e rilassata, portando a prestazioni imprevedibili del dispositivo.

Scarsa riproducibilità

Senza un ciclo termico preciso e ripetibile da una corsa all'altra, è impossibile ottenere risultati coerenti. Un processo che funziona un giorno può fallire il giorno successivo se il profilo di temperatura devia anche leggermente, distruggendo la resa di produzione.

Comprendere i compromessi della temperatura

Scegliere la temperatura giusta non significa trovare l'impostazione più alta o più bassa; si tratta di operare all'interno di una specifica "finestra di processo" e comprendere le conseguenze di esserne al di fuori.

Il problema del "troppo basso"

Operare a una temperatura troppo bassa comporta una velocità di deposizione estremamente lenta, rendendo il processo economicamente non valido. La qualità del film risultante può anche essere scarsa a causa di energia insufficiente per una corretta formazione di legami atomici e riduzione dei difetti.

Il problema del "troppo alto"

Temperature eccessivamente alte possono innescare reazioni secondarie indesiderate o causare la crescita del film nel regime limitato dal trasporto di massa. Ciò porta spesso a una scarsa uniformità poiché i reagenti vengono consumati vicino all'ingresso del gas prima che possano diffondersi sull'intero substrato.

Il rischio di nucleazione in fase gassosa

Una modalità di fallimento critica a temperature molto elevate è la nucleazione in fase gassosa. I gas precursori reagiscono e formano particelle nel gas caldo prima di raggiungere il substrato. Queste particelle poi piovono sulla superficie, creando difetti e rovinando l'integrità strutturale del film.

Fare la scelta giusta per il tuo obiettivo

La temperatura ideale dipende interamente dal risultato desiderato. Un controllo preciso ti consente di mirare intenzionalmente a questi risultati con sicurezza.

- Se il tuo obiettivo principale è la massima velocità di crescita: opera all'estremità superiore del regime cineticamente limitato, poco prima che le limitazioni del trasporto di massa e la scarsa uniformità diventino problemi dominanti.

- Se il tuo obiettivo principale è l'uniformità del film: dai priorità a un forno con eccezionale stabilità termica e controllo multizona per eliminare qualsiasi gradiente di temperatura attraverso il substrato, anche se ciò significa sacrificare un po' di velocità di deposizione.

- Se il tuo obiettivo principale sono proprietà specifiche del materiale (ad esempio, alta cristallinità): devi mantenere con precisione la temperatura specifica che favorisce la modalità di crescita cristallina desiderata, che spesso esiste all'interno di una finestra di processo molto stretta.

In definitiva, padroneggiare la dinamica termica del tuo sistema CVD è la chiave per trasformarlo da un reattore imprevedibile in uno strumento di produzione preciso.

Tabella riassuntiva:

| Aspetto del controllo della temperatura | Impatto sul processo CVD |

|---|---|

| Cinetica di reazione | Governa la velocità di deposizione e la decomposizione del precursore tramite l'equazione di Arrhenius |

| Regimi di deposizione | Determina la crescita limitata cineticamente vs. limitata dal trasporto di massa |

| Struttura del film | Influenza cristallinità, dimensione dei grani e livelli di difetti |

| Uniformità | Previene gradienti di spessore e proprietà dei materiali incoerenti |

| Riproducibilità | Garantisce risultati coerenti su più esecuzioni |

Domina il tuo processo CVD con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura precisi come forni a tubo, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per film sottili uniformi e di alta qualità. Contattaci oggi per ottimizzare il controllo della temperatura e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione