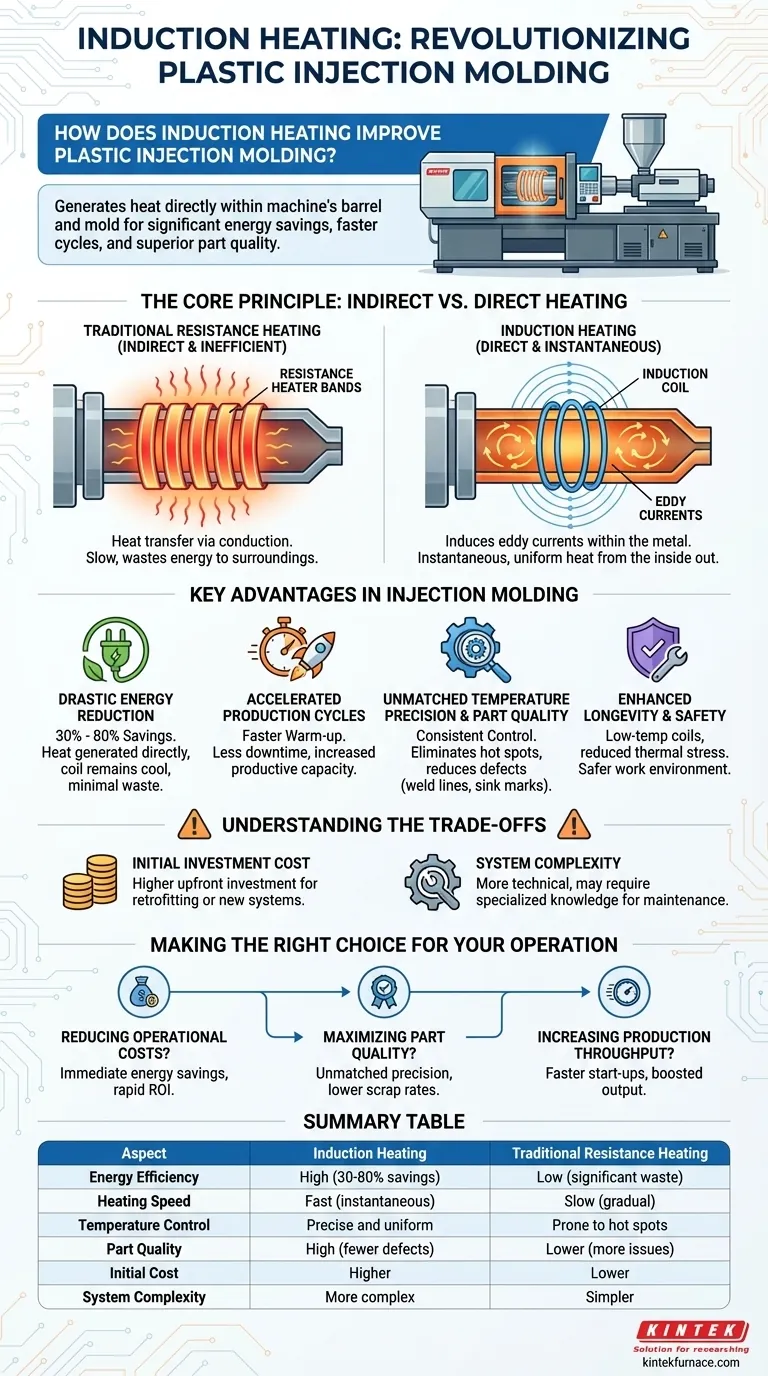

In breve, il riscaldamento a induzione rivoluziona lo stampaggio a iniezione della plastica generando calore direttamente all'interno del metallo del cilindro e dello stampo della macchina. Questo approccio è fondamentalmente più efficiente rispetto ai metodi tradizionali, portando a significativi risparmi energetici, cicli di produzione più rapidi e una qualità dei pezzi superiore e più costante, eliminando i difetti comuni legati al riscaldamento.

I riscaldatori a resistenza tradizionali sprecano energia riscaldando l'aria intorno ai componenti della macchina. Il riscaldamento a induzione bypassa questa inefficienza utilizzando un campo magnetico per far sì che il cilindro o lo stampo in acciaio diventino la propria fonte di calore, offrendo un salto di qualità in termini di velocità, controllo e costi operativi.

Il Principio Fondamentale: Come il Riscaldamento a Induzione Differisce

Per comprendere i benefici dell'induzione, è fondamentale riconoscere prima i limiti del metodo di riscaldamento tradizionale che essa sostituisce.

Riscaldamento a Resistenza Tradizionale: Indiretto e Inefficiente

La maggior parte delle macchine per lo stampaggio a iniezione convenzionali utilizza fasce riscaldanti a resistenza. Questi sono semplici elementi elettrici che avvolgono il cilindro della macchina.

Queste fasce funzionano come un fornello: si riscaldano e poi trasferiscono lentamente quel calore al cilindro d'acciaio tramite conduzione. Questo processo è lento e perde un'enorme quantità di energia nell'ambiente circostante.

Riscaldamento a Induzione: Diretto e Istantaneo

Il riscaldamento a induzione utilizza una corrente alternata ad alta frequenza fatta passare attraverso una bobina. Questo crea un potente campo magnetico.

Quando un materiale conduttivo come il cilindro d'acciaio viene posto all'interno di questo campo, il campo induce correnti parassite direttamente all'interno del metallo. La resistenza del metallo a queste correnti genera calore preciso, istantaneo e uniforme dall'interno verso l'esterno. Il cilindro stesso diventa l'elemento riscaldante.

Vantaggi Chiave nel Processo di Stampaggio a Iniezione

Questo passaggio dal riscaldamento indiretto a quello diretto offre miglioramenti tangibili in tutto il processo di produzione.

Drastica Riduzione del Consumo Energetico

Poiché il calore viene generato direttamente dove è necessario, se ne spreca pochissimo. La bobina di induzione stessa rimane fredda ed è posizionata all'esterno dell'isolamento termico, intrappolando il calore nel cilindro.

Questa efficienza si traduce in risparmi energetici che spesso vanno dal 30% all'80%, riducendo significativamente i costi operativi.

Cicli di Produzione Accelerati

I sistemi a induzione possono portare un cilindro della macchina alla temperatura target molto più velocemente rispetto alle fasce a resistenza.

Questa riduzione del tempo di riscaldamento significa meno tempi di inattività della macchina all'inizio di un turno o durante i cambi di stampo, aumentando direttamente la capacità produttiva.

Precisione della Temperatura e Qualità dei Pezzi Ineguagliabili

L'induzione fornisce un controllo della temperatura estremamente preciso e costante in tutta la zona di riscaldamento.

Questo elimina i punti caldi e le fluttuazioni di temperatura comuni con le fasce a resistenza. Il risultato è una drastica riduzione dei difetti legati al calore come linee di saldatura, ritiri e degradazione del materiale, portando a rese più elevate e prodotti finali più affidabili.

Maggiore Longevità e Sicurezza delle Attrezzature

Le bobine di induzione operano a bassa temperatura, riducendo lo stress termico sia sulle bobine che sui componenti circostanti. Ciò porta a una maggiore durata.

Inoltre, con le superfici calde coperte da isolamento, la temperatura esterna della macchina è molto più bassa, creando un ambiente di lavoro più sicuro e confortevole.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è un aggiornamento a costo zero. Una valutazione lucida richiede di riconoscere i suoi ostacoli iniziali.

Il Costo dell'Investimento Iniziale

La barriera principale all'adozione è il costo. L'ammodernamento di una macchina esistente o l'acquisto di una nuova con un sistema a induzione integrato comporta un investimento iniziale più elevato rispetto alla tecnologia di riscaldamento a resistenza tradizionale.

Complessità del Sistema

I sistemi a induzione, con i loro alimentatori e le bobine avvolte con precisione, sono tecnicamente più complessi delle semplici fasce riscaldanti.

Sebbene altamente affidabili, la risoluzione dei problemi o la riparazione possono richiedere conoscenze più specializzate rispetto a quelle necessarie per i riscaldatori a resistenza di base.

Design Specifico per l'Applicazione

L'efficienza di un sistema a induzione dipende dal design della bobina rispetto al pezzo da riscaldare. Mentre il riscaldamento standard del cilindro è semplice, la progettazione di sistemi a induzione per stampi complessi richiede un'attenta ingegneria per garantire una distribuzione uniforme del calore.

Fare la Scelta Giusta per la Tua Attività

L'adozione del riscaldamento a induzione è una decisione strategica che dipende dalle tue specifiche priorità di produzione.

- Se il tuo obiettivo principale è ridurre i costi operativi: I significativi e immediati risparmi energetici del riscaldamento a induzione forniscono un ritorno sull'investimento chiaro e spesso rapido.

- Se il tuo obiettivo principale è massimizzare la qualità e la consistenza dei pezzi: Il controllo preciso della temperatura dell'induzione è ineguagliabile per la produzione di pezzi ad alta specifica e la riduzione dei tassi di scarto.

- Se il tuo obiettivo principale è aumentare la produttività: I rapidi tempi di avvio e il potenziale per cicli più veloci aumentano significativamente la produzione complessiva di una macchina.

Cambiando fondamentalmente come viene generato il calore, la tecnologia a induzione offre ai produttori uno strumento potente per migliorare l'efficienza, la qualità e la redditività.

Tabella Riepilogativa:

| Aspetto | Riscaldamento a Induzione | Riscaldamento a Resistenza Tradizionale |

|---|---|---|

| Efficienza Energetica | Alta (30-80% di risparmio) | Bassa (notevole spreco di energia) |

| Velocità di Riscaldamento | Veloce (istantaneo) | Lenta (trasferimento graduale del calore) |

| Controllo della Temperatura | Preciso e uniforme | Soggetto a punti caldi e fluttuazioni |

| Qualità del Pezzo | Alta (meno difetti) | Inferiore (più problemi legati al calore) |

| Costo Iniziale | Maggiore investimento iniziale | Costo iniziale inferiore |

| Complessità del Sistema | Più complesso | Più semplice |

Pronto a elevare il tuo stampaggio a iniezione della plastica con soluzioni avanzate di riscaldamento a induzione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali e di produzione uniche, offrendo risparmi energetici, cicli più rapidi e una qualità superiore dei pezzi. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo e aumentare la tua redditività!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati