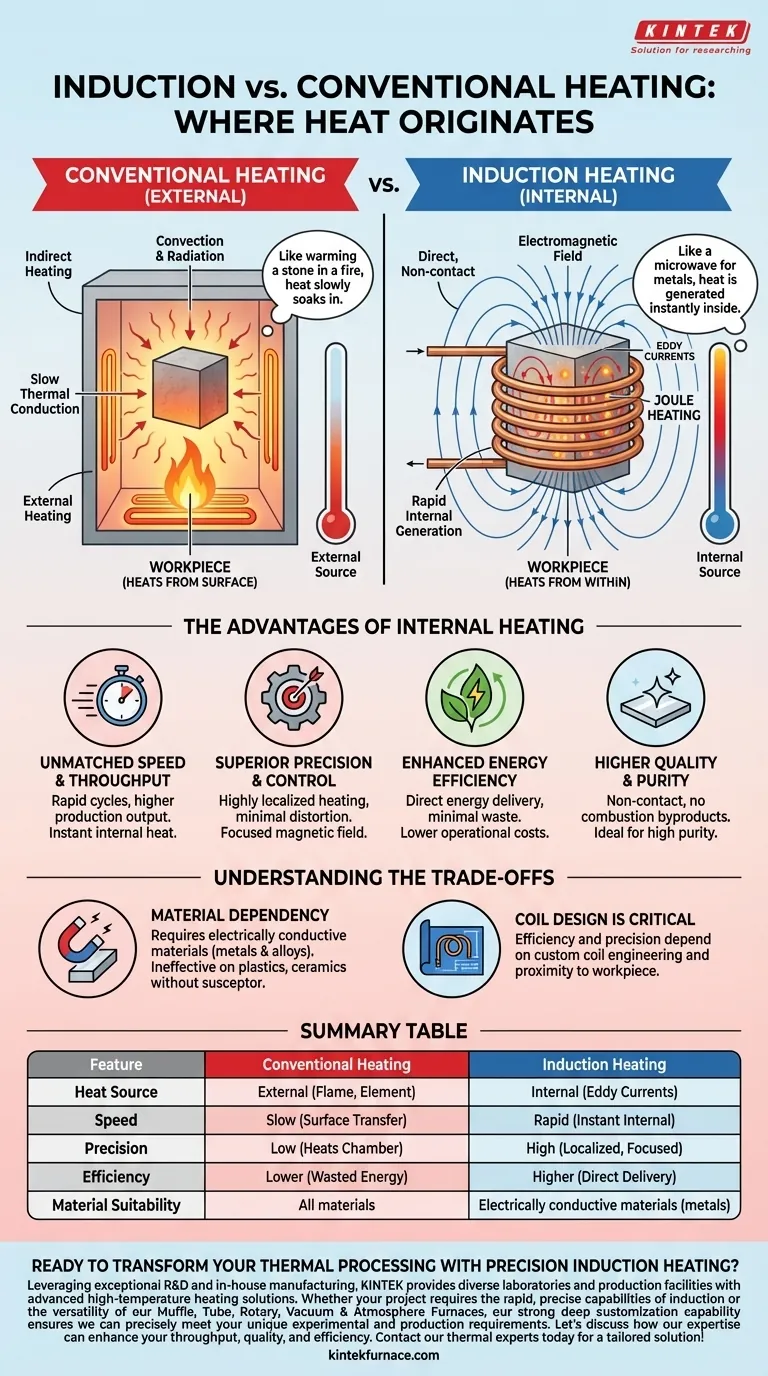

La differenza fondamentale tra il riscaldamento a induzione e quello convenzionale è l'origine del calore. I metodi convenzionali, come un forno a gas o elettrico, si basano su fonti di calore esterne che utilizzano convezione e irraggiamento per riscaldare lentamente la superficie di un materiale. Al contrario, il riscaldamento a induzione utilizza un campo magnetico per generare calore direttamente all'interno del materiale stesso, bypassando il lento processo di trasferimento di calore esterno.

Mentre il riscaldamento convenzionale si basa su un lento trasferimento di calore esterno, il riscaldamento a induzione agisce come un forno a microonde per i metalli, generando calore rapido, preciso ed efficiente dall'interno del materiale. Questa differenza fondamentale porta a vantaggi significativi in termini di velocità, controllo e qualità complessiva del processo.

Il Meccanismo Fondamentale: Generazione di Calore Interna vs. Esterna

Per comprendere veramente le implicazioni, è necessario capire la fisica dietro ogni metodo. L'approccio alla fornitura di energia termica determina l'efficienza, la velocità e la qualità finale del processo.

Come Funzionano i Forni Convenzionali (Convezione e Irraggiamento)

I metodi convenzionali sono indiretti. Una fiamma a gas o un elemento riscaldante elettrico riscalda prima la camera del forno.

Questo calore viene quindi trasferito alla superficie del pezzo tramite convezione (movimento di aria calda) e irraggiamento (energia infrarossa).

Infine, il calore deve viaggiare lentamente dalla superficie al nucleo del materiale tramite conduzione termica. Questa è spesso la parte più lenta e meno efficiente del processo.

Come Funziona il Riscaldamento a Induzione (Induzione Elettromagnetica)

Il riscaldamento a induzione è un processo diretto, senza contatto. Una corrente alternata viene fatta passare attraverso una bobina di induzione, creando un campo magnetico potente e in rapida variazione.

Quando un pezzo elettricamente conduttivo viene posto all'interno di questo campo, esso induce correnti elettriche circolanti, note come correnti parassite, all'interno del materiale.

La resistenza elettrica naturale del materiale si oppone a queste correnti, con conseguente generazione di calore intenso e istantaneo (riscaldamento Joule). Il calore ha origine all'interno del pezzo stesso.

I Vantaggi Pratici del Riscaldamento Interno

Generare calore internamente non è solo una novità; fornisce benefici trasformativi che sono critici per le moderne applicazioni industriali e di ricerca.

Velocità e Produttività Ineguagliabili

Poiché il calore viene generato istantaneamente e internamente, i tempi di lavorazione sono drasticamente ridotti rispetto all'attesa che il calore si diffonda da una fonte esterna.

Ciò porta direttamente a cicli di produzione più rapidi e a un aumento significativo della produzione, rendendolo ideale per la produzione ad alto volume.

Precisione e Controllo Superiori

Il campo magnetico può essere focalizzato con precisione dalla forma e dal design della bobina di induzione.

Ciò consente un riscaldamento altamente localizzato, permettendo processi come l'indurimento superficiale di un dente di ingranaggio senza ammorbidire il nucleo o la brasatura di un giunto senza danneggiare componenti sensibili vicini.

Maggiore Efficienza Energetica

L'energia viene fornita direttamente al pezzo dove è necessaria. Pochissima energia viene sprecata per riscaldare l'atmosfera circostante o le pareti di un forno.

Questo trasferimento diretto si traduce in un'efficienza energetica significativamente più elevata e, di conseguenza, in bollette energetiche operative più basse.

Maggiore Qualità e Purezza

Essendo un metodo senza contatto, il pezzo non tocca mai una fiamma o un elemento riscaldante. Ciò elimina completamente il rischio di contaminazione da sottoprodotti della combustione o materiali di contatto.

Questo è essenziale per applicazioni che richiedono elevata purezza, come la fusione di leghe di grado medico o la lavorazione di materiali sotto vuoto o in atmosfera inerte.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione obiettiva.

Dipendenza dal Materiale

Il requisito primario del riscaldamento a induzione è che il materiale target deve essere elettricamente conduttivo. Funziona eccezionalmente bene per metalli e leghe.

È inefficace per riscaldare materiali non conduttivi come la maggior parte delle plastiche, del vetro o delle ceramiche, a meno che non siano abbinati a un "suscettore" conduttivo che si riscalda e trasferisce il calore in modo convenzionale.

Il Design della Bobina è Critico

L'efficienza e la precisione del processo dipendono interamente dal design della bobina di induzione e dalla sua prossimità al pezzo.

Molte applicazioni richiedono bobine progettate su misura per ottenere il modello di riscaldamento desiderato, il che aggiunge uno strato di ingegneria specifica all'installazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra riscaldamento a induzione e convenzionale dipende interamente dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è la massima produttività e velocità: la rapida generazione di calore interno del riscaldamento a induzione è quasi sempre la scelta superiore.

- Se il tuo obiettivo principale è il controllo del processo e la qualità del prodotto: la precisione e la natura senza contatto dell'induzione minimizzano difetti, distorsioni termiche e contaminazione.

- Se il tuo obiettivo principale è un basso costo iniziale per il riscaldamento di massa generico: un forno convenzionale potrebbe essere un punto di partenza più economico, soprattutto se i tuoi materiali non sono conduttivi.

In definitiva, comprendere che l'induzione riscalda dall'interno verso l'esterno è la chiave per sfruttare il suo potenziale trasformativo per la tua specifica applicazione.

Tabella Riepilogativa:

| Caratteristica | Riscaldamento Convenzionale | Riscaldamento a Induzione |

|---|---|---|

| Fonte di Calore | Esterna (fiamma, elemento) | Interna (correnti parassite) |

| Velocità | Lenta (trasferimento di calore dalla superficie) | Rapida (generazione interna istantanea) |

| Precisione | Bassa (riscalda l'intera camera) | Alta (riscaldamento localizzato, focalizzato) |

| Efficienza | Minore (energia sprecata per riscaldare aria/camera) | Maggiore (energia fornita direttamente al pezzo) |

| Idoneità del Materiale | Tutti i materiali | Materiali elettricamente conduttivi (metalli) |

Pronto a Trasformare la Tua Lavorazione Termica con il Riscaldamento a Induzione di Precisione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate di riscaldamento ad alta temperatura. Sia che il tuo progetto richieda le capacità rapide e precise dell'induzione o la versatilità dei nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, la nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Discutiamo come la nostra esperienza può migliorare la tua produttività, qualità ed efficienza. Contatta oggi i nostri esperti termici per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata