In un forno rotante, il trasferimento di calore avviene attraverso una complessa combinazione di irraggiamento, convezione e conduzione. Il calore è generato da una fiamma interna diretta o da riscaldatori esterni e viene trasferito al materiale in lavorazione dai gas caldi e dal rivestimento refrattario riscaldato del forno, mentre il materiale si mescola e si muove lungo il cilindro inclinato.

L'obiettivo non è solo generare calore, ma trasferirlo in modo efficiente per raggiungere un profilo di temperatura specifico lungo la lunghezza del forno. Un controllo efficace si basa sulla gestione dell'interazione dinamica tra il gas caldo, le pareti di mattoni radianti e il contatto diretto con il letto di materiale che si mescola.

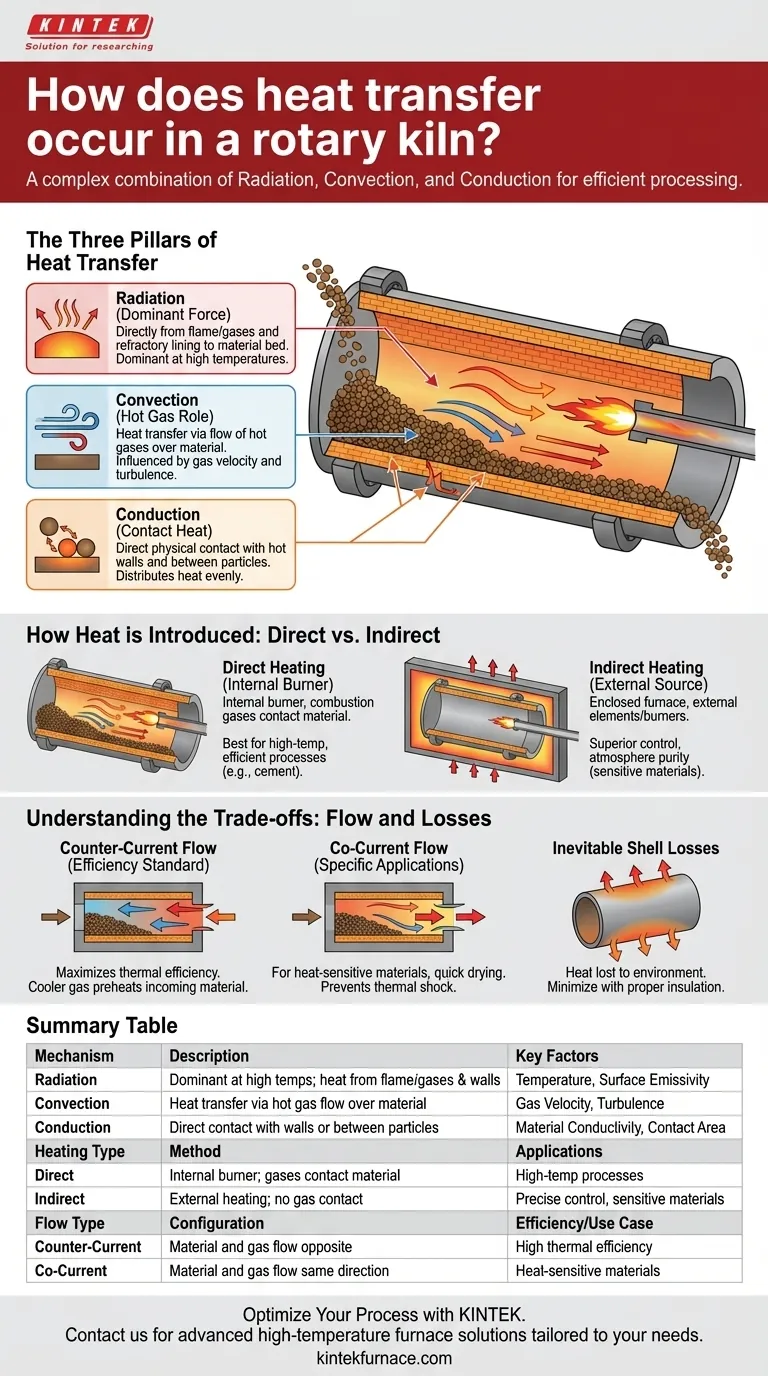

I tre pilastri del trasferimento di calore

Il trasferimento di calore all'interno del forno non è un evento singolo ma un processo continuo che coinvolge tre distinti meccanismi che spesso operano in parallelo.

Irraggiamento: La forza dominante

Alle alte temperature operative tipiche della maggior parte dei forni, l'irraggiamento è la modalità più significativa di trasferimento di calore.

Il calore si irradia direttamente dalla fiamma e dai gas di combustione caldi alla superficie del letto di materiale. Contemporaneamente, il rivestimento in mattoni refrattari assorbe un calore immenso e lo irradia nuovamente sul materiale.

Convezione: Il ruolo del gas caldo

La convezione implica il trasferimento di calore attraverso il flusso di gas caldi sul materiale.

Quando il gas generato da un bruciatore si muove attraverso il forno, trasferisce energia termica alle particelle solide che attraversa. L'efficienza di questo processo è fortemente influenzata dalla velocità del gas e dal grado di turbolenza all'interno del forno.

Conduzione: Calore tramite contatto

La conduzione è il trasferimento di calore tramite contatto fisico diretto. Questo avviene in due modi principali.

Innanzitutto, mentre il forno ruota, il materiale si mescola e entra in contatto diretto con le pareti refrattarie calde, conducendo calore nel letto. In secondo luogo, il calore si conduce tra le particelle all'interno del letto di materiale stesso, aiutando a distribuire la temperatura in modo più uniforme.

Come viene introdotto il calore: Diretto vs. Indiretto

Il metodo utilizzato per generare calore definisce fondamentalmente le caratteristiche operative e le applicazioni del forno.

Riscaldamento diretto: Il bruciatore interno

In un forno a fuoco diretto, un bruciatore che alimenta combustibile come gas o olio si trova all'interno del guscio del forno e i gas di combustione sono a diretto contatto con il materiale.

Questo è il metodo più comune per processi ad alta temperatura come la produzione di cemento, poiché consente una generazione di calore molto efficiente e rapida.

Riscaldamento indiretto: La fonte esterna

In un forno indiretto, il cilindro rotante (retorta) è racchiuso all'interno di un forno e il calore viene fornito esternamente da elementi elettrici o bruciatori a gas. Il materiale non tocca mai i gas di combustione.

Questo approccio offre un controllo della temperatura superiore ed è essenziale quando l'atmosfera di lavorazione deve essere controllata con precisione o mantenuta libera da contaminazioni da sottoprodotti della combustione.

Comprensione dei compromessi: Flusso e perdite

La direzione del flusso di gas rispetto al materiale ha un impatto profondo sull'efficienza termica e sull'idoneità per un dato processo.

Flusso in controcorrente: Lo standard per l'efficienza

In una configurazione in controcorrente, il materiale si muove dall'estremità di alimentazione all'estremità di scarico, mentre il gas caldo scorre nella direzione opposta.

Questo è l'arrangiamento preferito per la maggior parte delle applicazioni perché massimizza l'efficienza termica. Il materiale in ingresso freddo viene preriscaldato dai gas in uscita più freddi, mentre i gas più caldi trattano il prodotto quasi finito, massimizzando la differenza di temperatura lungo l'intera lunghezza del forno.

Flusso in cocorrente: Per applicazioni specifiche

In una configurazione in cocorrente, sia il materiale che il gas caldo scorrono nella stessa direzione. Il materiale più freddo incontra il gas più caldo.

Questo design è meno comune ma è prezioso per la lavorazione di materiali termosensibili che potrebbero essere danneggiati da rapidi cambiamenti di temperatura, o per applicazioni in cui si desidera una rapida essiccazione o accensione al punto di ingresso.

Inevitabili perdite dal guscio

Nessun forno è perfettamente efficiente. Una parte del calore condotto alle pareti refrattarie continuerà attraverso il guscio d'acciaio del forno e andrà persa nell'ambiente circostante.

Minimizzare queste perdite dal guscio attraverso un'adeguata isolamento è un aspetto critico della progettazione e del funzionamento efficiente del forno.

Fare la scelta giusta per il tuo obiettivo

La scelta della configurazione del forno dipende direttamente dalle tue esigenze di processo per la precisione della temperatura, l'efficienza e le proprietà del materiale.

- Se il tuo obiettivo principale è la massima efficienza termica e alte temperature: Un sistema a fuoco diretto, in controcorrente è la scelta più efficace e comune.

- Se il tuo obiettivo principale è il controllo preciso della temperatura e la purezza dell'atmosfera: Un sistema riscaldato indirettamente offre un controllo impareggiabile, proteggendo i materiali sensibili dai sottoprodotti della combustione.

- Se il tuo obiettivo principale è la lavorazione di materiali volatili o termosensibili: Una configurazione a flusso in cocorrente potrebbe essere necessaria per prevenire lo shock termico all'ingresso.

Comprendere queste dinamiche fondamentali di trasferimento di calore è la chiave per padroneggiare le prestazioni del tuo forno e raggiungere una qualità del prodotto costante.

Tabella riassuntiva:

| Meccanismo | Descrizione | Fattori chiave |

|---|---|---|

| Irraggiamento | Dominante ad alte temperature; calore dalla fiamma/gas e pareti refrattarie al materiale | Temperatura, emissività superficiale |

| Convezione | Trasferimento di calore tramite flusso di gas caldo sul materiale | Velocità del gas, turbolenza |

| Conduzione | Calore tramite contatto diretto con le pareti o tra le particelle | Conducibilità del materiale, area di contatto |

| Tipo di riscaldamento | Metodo | Applicazioni |

| Diretto | Bruciatore interno; i gas contattano il materiale | Processi ad alta temperatura come il cemento |

| Indiretto | Riscaldamento esterno; nessun contatto con i gas | Controllo preciso, materiali sensibili |

| Tipo di flusso | Configurazione | Efficienza/Caso d'uso |

| Controcorrente | Flusso di materiale e gas opposto | Alta efficienza termica |

| Cocorrente | Flusso di materiale e gas nella stessa direzione | Materiali termosensibili |

Pronto a ottimizzare il trasferimento di calore del tuo forno rotante per un'efficienza e un controllo superiori? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare il tuo processo con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali