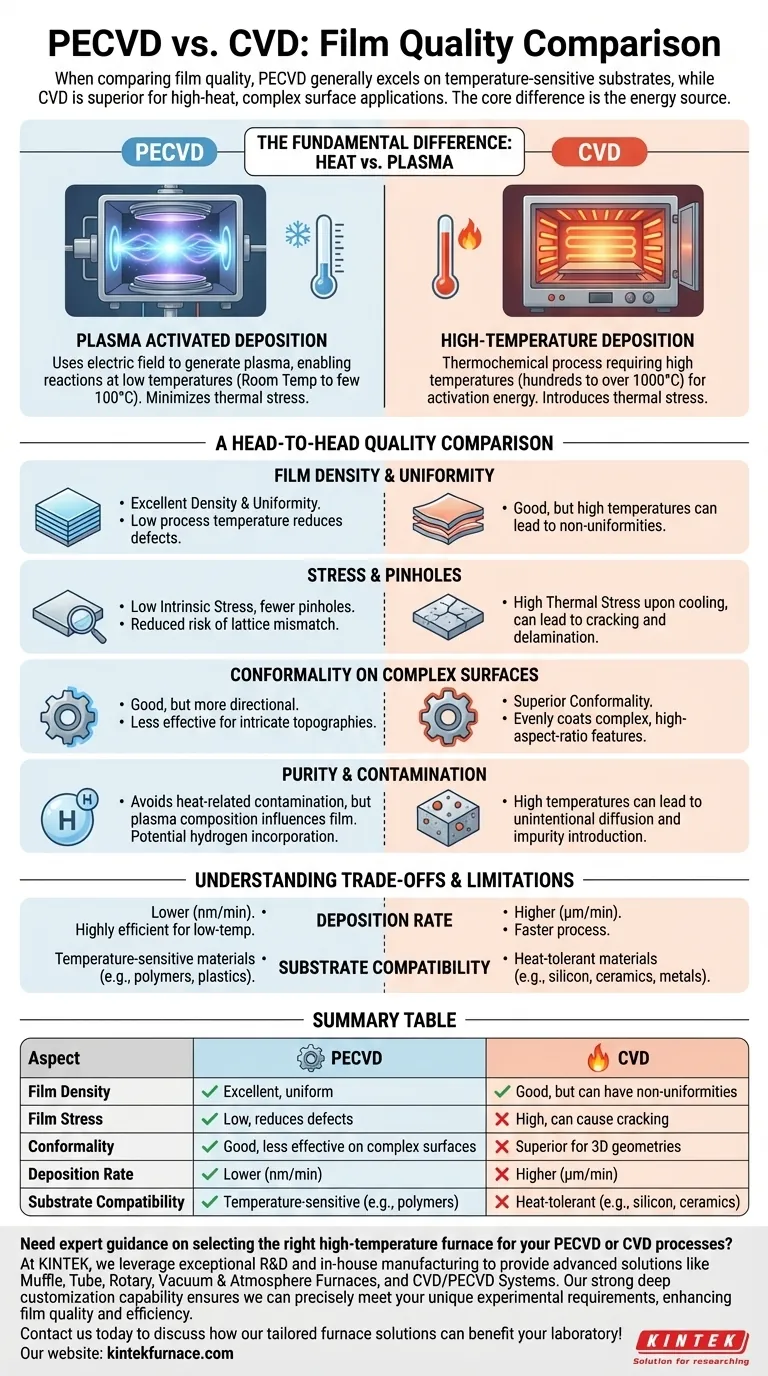

Quando si compara la qualità del film, la distinzione principale non è che un metodo sia universalmente superiore, ma che ciascuno eccelle in condizioni diverse. La Deposizione Chimica da Vapore Assistita da Plasma (PECVD) produce generalmente film di qualità superiore con migliore densità e meno difetti su substrati sensibili alla temperatura. La Deposizione Chimica da Vapore (CVD) convenzionale, pur essendo in grado di produrre film di alta qualità, è più adatta per applicazioni in cui le alte temperature sono accettabili e la copertura di superfici complesse è critica.

La differenza fondamentale risiede nella fonte di energia. La PECVD utilizza il plasma per consentire la deposizione del film a basse temperature, minimizzando lo stress termico. La CVD tradizionale si affida all'alto calore, il che introduce compromessi tra velocità di deposizione, conformità e potenziale danno termico al substrato.

La Differenza Fondamentale: Calore vs. Plasma

Per comprendere le differenze di qualità, è necessario prima capire come funziona ogni processo. La fonte di energia detta la finestra operativa e le caratteristiche del film risultante.

CVD: Deposizione Guidata dall'Alta Temperatura

La CVD convenzionale è un processo termochimico. Richiede alte temperature, spesso che vanno da diverse centinaia a oltre mille gradi Celsius.

Questo calore intenso fornisce l'energia di attivazione necessaria per scomporre i gas precursori, permettendo loro di reagire e depositarsi come un film solido sulla superficie del substrato.

PECVD: Deposizione Attivata dal Plasma

La PECVD opera su un principio diverso. Utilizza un campo elettrico per generare plasma, un gas ionizzato contenente elettroni e ioni ad alta energia.

Queste particelle energetiche trasferiscono la loro energia ai gas precursori, consentendo reazioni chimiche a temperature molto più basse — dalla temperatura ambiente a poche centinaia di gradi Celsius. Questo evita la necessità di intensa energia termica.

Un Confronto Qualitativo Diretto

La differenza nella fonte di energia impatta direttamente le proprietà strutturali e meccaniche del film finale.

Densità e Uniformità del Film

La PECVD produce spesso film con eccellente densità e uniformità. La temperatura di processo più bassa riduce lo stress termico, prevenendo difetti e garantendo uno strato più consistente.

Sebbene anche la CVD possa produrre film uniformi, le alte temperature possono talvolta portare a non uniformità se esistono gradienti termici attraverso il substrato.

Stress e Microfori

Questo è un vantaggio chiave per la PECVD. Operando a basse temperature, riduce significativamente lo stress intrinseco del film e il rischio di disallineamento reticolare tra il film e il substrato. Ciò si traduce in meno microfori e un film più stabile.

La CVD ad alta temperatura introduce intrinsecamente stress termico quando il substrato rivestito si raffredda, il che può portare a crepe, delaminazione o formazione di difetti.

Conformità su Superfici Complesse

La CVD convenzionale offre tipicamente una conformità superiore. L'alta energia termica e le reazioni in fase gassosa permettono al film di rivestire uniformemente geometrie complesse e tridimensionali e caratteristiche con elevato rapporto d'aspetto.

La PECVD, pur essendo buona, può mostrare una maggiore direzionalità, rendendola leggermente meno efficace per rivestire topografie estremamente intricate rispetto alla CVD termica.

Purezza e Contaminazione

La purezza può essere una preoccupazione per entrambi i metodi, ma per ragioni diverse. Le alte temperature nella CVD possono talvolta portare a diffusione o reazioni involontarie, potenzialmente introducendo impurità.

La PECVD evita la contaminazione legata al calore, ma introduce una propria variabile: il plasma stesso. La composizione del plasma può influenzare la composizione chimica del film, e reazioni incomplete possono talvolta lasciare sottoprodotti come l'idrogeno nel film.

Comprendere i Compromessi e le Limitazioni

Scegliere tra CVD e PECVD richiede di soppesare i rispettivi vantaggi rispetto ai vincoli specifici del proprio progetto.

Velocità di Deposizione: Il Fattore Velocità

Generalmente, la CVD tradizionale offre una velocità di deposizione più elevata, in grado di depositare materiale da decine di nanometri a diversi micrometri al minuto.

La PECVD ha tipicamente una velocità di deposizione inferiore, nell'ordine di pochi a decine di nanometri al minuto. Tuttavia, è considerata altamente efficiente per un processo a bassa temperatura.

Compatibilità del Substrato

Questo è spesso il fattore determinante. La bassa temperatura operativa della PECVD la rende compatibile con materiali sensibili alla temperatura come polimeri, plastiche e circuiti integrati con strati esistenti.

L'alto calore della CVD ne limita l'uso a substrati che possono resistere a temperature estreme senza danni o degrado, come wafer di silicio, ceramiche o metalli.

Limitazioni delle Prestazioni della PECVD

Sebbene versatile, i film PECVD hanno limitazioni note. Possono essere più morbidi e avere una minore resistenza all'usura rispetto ai film depositati con altri metodi.

Inoltre, le loro prestazioni come rivestimento barriera (ad esempio, contro l'umidità) possono essere meno robuste rispetto a rivestimenti specializzati ed è altamente dipendente dalla specifica chimica del plasma e dallo spessore del film utilizzato.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti primari del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire un dispositivo elettronico o un polimero sensibile alla temperatura: la PECVD è la scelta definitiva, in quanto previene danni termici fornendo un film di alta qualità e a basso stress.

- Se il tuo obiettivo principale è ottenere un rivestimento altamente conforme su un oggetto 3D complesso e tollerante al calore: la CVD tradizionale è superiore grazie alle sue eccellenti capacità di copertura superficiale.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione su un substrato che può sopportare alte temperature: la CVD ad alta temperatura è generalmente il processo più veloce.

Comprendendo il compromesso fondamentale tra energia termica e attivazione del plasma, puoi selezionare con fiducia il metodo di deposizione che si allinea ai tuoi obiettivi ingegneristici specifici.

Tabella riassuntiva:

| Aspetto | PECVD | CVD |

|---|---|---|

| Densità del film | Eccellente, uniforme | Buona, ma può presentare non uniformità |

| Stress del film | Basso, riduce i difetti | Alto, può causare crepe |

| Conformità | Buona, meno efficace su superfici complesse | Superiore per geometrie 3D |

| Velocità di Deposizione | Inferiore (nm/min) | Superiore (μm/min) |

| Compatibilità del Substrato | Sensibile alla temperatura (es. polimeri) | Tollerante al calore (es. silicio, ceramiche) |

Hai bisogno di una guida esperta nella scelta del forno ad alta temperatura giusto per i tuoi processi PECVD o CVD? Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare precisamente i tuoi requisiti sperimentali unici, migliorando la qualità e l'efficienza del film. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura