Il vantaggio fondamentale di un forno rotante risiede nella sua azione dinamica. A differenza di un forno statico in cui il materiale rimane fermo, la rotazione costante di un forno rotante rimescola e miscela continuamente il materiale in lavorazione. Questo movimento assicura che ogni particella sia esposta uniformemente alla fonte di calore, eliminando i punti caldi e freddi che affliggono i sistemi statici.

Mentre un forno statico riscalda il materiale passivamente dall'esterno verso l'interno, creando significative differenze di temperatura, un forno rotante omogeneizza attivamente la temperatura. Il suo movimento di ribaltamento costringe ogni parte del materiale a sperimentare un profilo termico coerente, portando a un prodotto finale molto più uniforme.

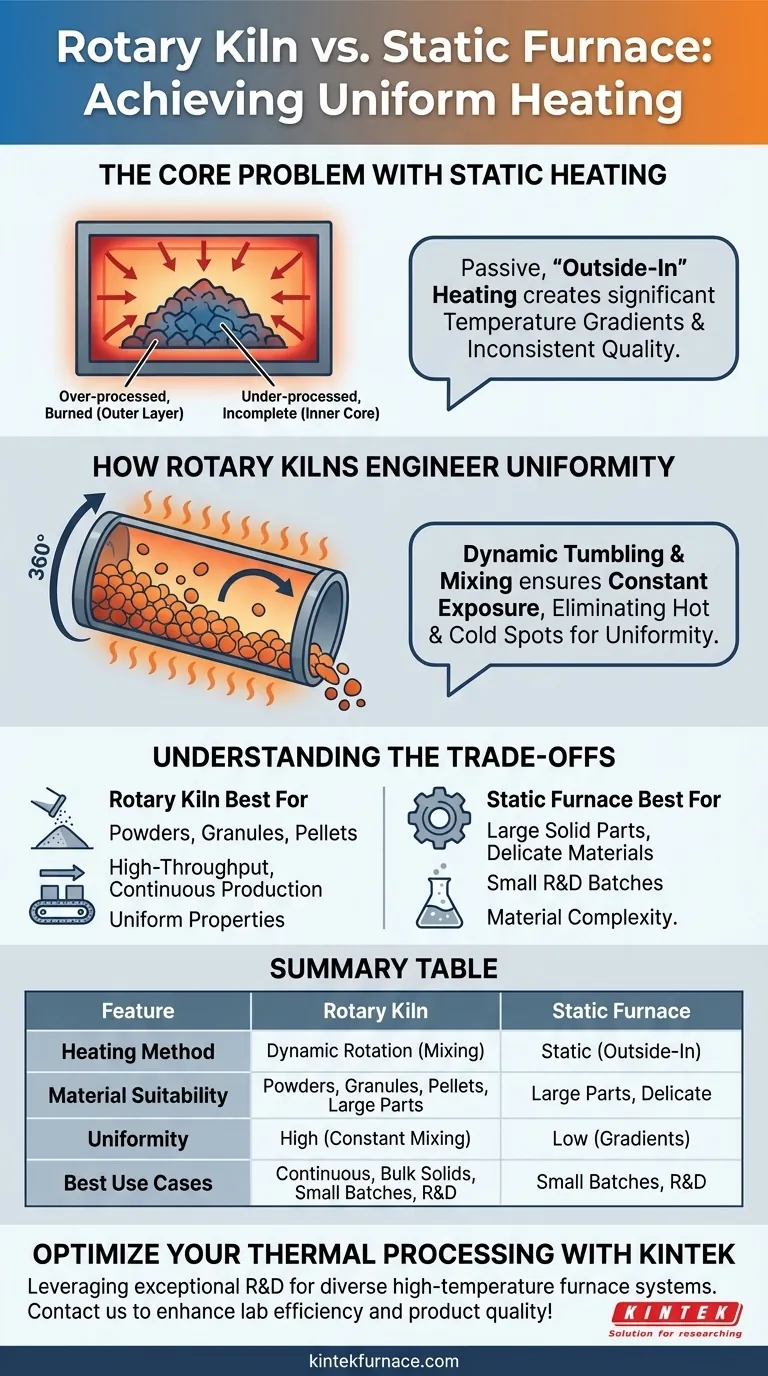

Il Problema Centrale del Riscaldamento Statico

In un forno statico, il materiale rimane fermo. Questo semplice fatto è la fonte della sua limitazione principale nel raggiungere un riscaldamento uniforme, specialmente con materiali ammassati o sfusi.

L'Effetto "Dall'Esterno verso l'Interno"

Il calore in un forno statico viene applicato alle superfici esterne del letto di materiale. Il calore deve quindi condurre lentamente verso il nucleo.

Ciò crea un significativo gradiente di temperatura, dove l'esterno del materiale diventa molto più caldo dell'interno.

Reazioni e Qualità Incoerenti

Questa differenza di temperatura porta a un'elaborazione incoerente. Gli strati esterni possono risultare sovra-elaborati, bruciati o avere le loro proprietà alterate indesiderabilmente.

Allo stesso tempo, il nucleo interno isolato può essere sotto-elaborato, con conseguenti reazioni chimiche incomplete o essiccazione insufficiente. Questa variabilità influisce gravemente sulla qualità e sulla coerenza del prodotto finale.

La Sfida dell'Accatastamento dei Materiali

Quando i materiali sono accatastati o ammassati, il problema è amplificato. Le particelle sul fondo e al centro del cumulo sono fortemente isolate dal materiale circostante, rendendo quasi impossibile per esse raggiungere la stessa temperatura delle particelle sulla superficie superiore.

Come i Forni Rotanti Progettano l'Uniformità

Un forno rotante risolve il problema del riscaldamento statico introducendo un movimento controllato e continuo. Ciò si ottiene attraverso una combinazione di caratteristiche di progettazione meccanica.

La Potenza della Rotazione a 360 Gradi

Il meccanismo principale è la rotazione del tubo o del crogiolo del forno. Mentre il forno ruota, solleva il materiale per una parte del percorso lungo il lato del cilindro fino a quando la gravità lo fa cadere.

Questa azione di "mescolamento" costante, come descritto nella letteratura di processo, assicura che le particelle provenienti dall'interno freddo vengano continuamente riciclate verso l'esterno caldo, e viceversa. Ciò rompe attivamente i gradienti di temperatura prima che possano formarsi.

Il Ruolo dell'Inclinazione

Molti forni rotanti sono progettati per operare con una leggera angolazione verso il basso. Questa inclinazione utilizza la gravità per controllare il flusso del materiale attraverso il forno dall'ingresso all'uscita.

Ciò non solo garantisce un'elaborazione continua, ma promuove anche la miscelazione longitudinale, impedendo che il materiale si accumuli in una sezione e assicurando un tempo di permanenza coerente all'interno della zona di riscaldamento.

Applicazione del Calore Precisa e Coerente

L'azione di miscelazione uniforme di un forno rotante è spesso abbinata a elementi riscaldanti elettrici altamente controllabili disposti lungo la lunghezza del forno.

Questa combinazione consente un ambiente termico molto stabile e preciso. La rotazione garantisce che il materiale sia esposto uniformemente a questo calore stabile, risultando in un processo eccezionalmente uniforme.

Comprendere i Compromessi

Sebbene superiore per il riscaldamento uniforme di solidi sfusi, un forno rotante non è una soluzione universale. I suoi vantaggi comportano limitazioni specifiche che rendono i forni statici una scelta migliore in certi scenari.

Idoneità del Materiale

L'azione di ribaltamento che è così benefica per polveri e granuli può essere distruttiva per altri materiali.

Grandi componenti singoli, strutture delicate o materiali che potrebbero essere danneggiati dall'abrasione non sono adatti per un forno rotante. Per queste applicazioni, un forno statico è la scelta necessaria.

Complessità Meccanica e Manutenzione

Un forno rotante è una macchina più complessa di un forno statico. Coinvolge motori, sistemi di trasmissione e, in modo critico, guarnizioni rotanti ad alta temperatura.

Questi componenti richiedono un programma di manutenzione più rigoroso per garantire un funzionamento affidabile a lungo termine rispetto alla relativa semplicità di un forno a scatola statico.

Dimensioni del Lotto e Flessibilità

I forni statici sono spesso più pratici per lotti di ricerca e sviluppo (R&S) molto piccoli e distinti o quando si lavorano molti tipi diversi di materiali che richiedono forme di contenitore diverse. I forni rotanti sono ottimizzati per l'elaborazione continua o in lotti grandi di un tipo specifico di materiale scorrevole.

Fare la Scelta Giusta per il Vostro Processo

La decisione tra un forno rotante e un forno statico dipende interamente dal materiale e dagli obiettivi di lavorazione.

- Se il vostro obiettivo principale è l'elaborazione di polveri, granuli o pellet: Il forno rotante è la scelta superiore per ottenere una qualità costante e proprietà chimiche o fisiche uniformi.

- Se il vostro obiettivo principale è il trattamento di pezzi solidi grandi o materiali delicati: È necessario un forno statico per riscaldare il materiale senza causare danni meccanici dovuti al ribaltamento.

- Se il vostro obiettivo principale è la produzione continua ad alta produttività: La progettazione di un forno rotante inclinato è intrinsecamente costruita per un flusso di materiale efficiente e continuo.

Comprendere la differenza fondamentale tra riscaldamento statico e dinamico vi consente di selezionare lo strumento preciso per i vostri obiettivi di elaborazione termica.

Tabella Riassuntiva:

| Caratteristica | Forno Rotante | Forno Statico |

|---|---|---|

| Metodo di Riscaldamento | Rotazione dinamica per un'esposizione uniforme | Riscaldamento statico, dall'esterno verso l'interno |

| Idoneità del Materiale | Polveri, granuli, pellet | Pezzi solidi grandi, materiali delicati |

| Uniformità | Alta, grazie alla miscelazione costante | Bassa, soggetta a gradienti di temperatura |

| Casi d'Uso Migliori | Elaborazione continua, solidi sfusi | Lotti piccoli, R&S, materiali non abrasivi |

Ottimizza la tua elaborazione termica con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati in base alle vostre esigenze. La nostra linea di prodotti comprende Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e a Gas Inerte e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali unici. Sia che stiate lavorando polveri per un riscaldamento uniforme o trattando materiali delicati, KINTEK ha il forno giusto per voi. Contattateci oggi stesso per discutere come possiamo migliorare l'efficienza e la qualità del prodotto del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise